銅合金自己潤滑ベアリング 通常、独自の材料とデザインのために、防止防止抵抗と高温抵抗でうまく機能し、極端な条件下で作業する必要がある状況での使用に適しています。以下は、これら2つの側面における銅合金自己潤滑ベアリングの詳細なパフォーマンスです。

摩擦防止性能

銅合金自己潤滑ベアリングは、主に次の要因により、優れた防止防止性能を持っています。

潤滑剤の埋め込みと分布

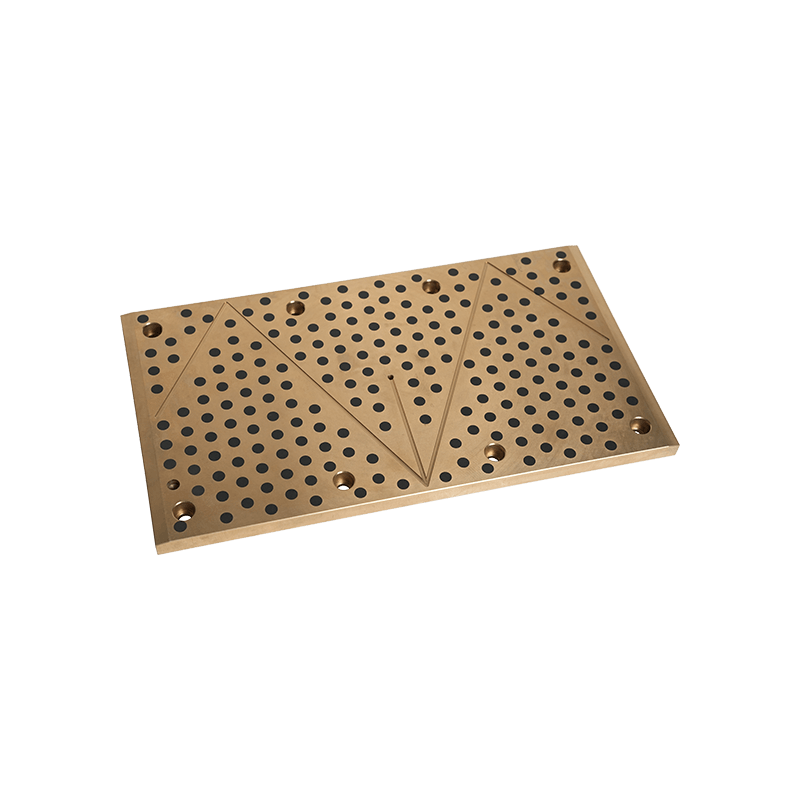

グラファイト、モリブデンジスルフィド、ポリテトラフルオロエチレン(PTFE)などの固体潤滑剤は、自己潤滑ベアリングの銅合金マトリックスにしばしば埋め込まれています。潤滑剤の作用により、ベアリング表面と可動部分の間の摩擦係数が大幅に減少します。特に、グラファイトやジスルフィドモリブデンなどの材料は非常に低い摩擦係数を持っているため、スライド部分間の直接接触と摩擦を効果的に減らし、エネルギー損失を減らすことができます。

潤滑剤は、金属間接触を減らすために摩擦表面に保護膜を形成できます。この自己潤滑特性は、従来のグリース潤滑方法における一般的なオイルフィルムの破損または潤滑剤の漏れの問題を回避または遅延させることができます。

合金材料の設計

銅合金自体は、硬度が高く、耐摩耗性が高く、負荷、衝撃、摩擦の影響に効果的に耐えることができます。銅材料自体は強力な自己潤滑能力を持ち、その表面は、アルミニウム、スズ、鉛、その他の元素を添加するなど、微細構造を介して最適化し、摩擦性能と耐摩耗性をさらに高めます。

銅合金によく見られる銅星合金(アルミニウムブロンズ)は、耐摩耗性が強く、オイルフリーまたは低オイル環境では長時間動作できます。

摩擦性能の最適化

銅合金の摩擦係数は、一般に0.05から0.2の間で一般に低く、特定の値は使用される潤滑材料と労働条件に依存します。厳しい作業環境でさえ、このタイプのベアリングは、比較的安定した摩擦性能を維持し、摩擦熱の生成を減らすことができます。

耐摩耗性

長期摩擦プロセス中に、天然の酸化物膜または潤滑剤膜が銅合金の表面に生成されます。このフィルムは、ベアリング表面の摩耗を効果的に減らし、サービス寿命を延ばすことができる耐摩耗性が良好です。特に高速および重い負荷条件下では、銅合金の耐摩耗性自己潤滑型ベアリングは、ほとんどの金属ベアリングの耐摩耗性よりも優れています。

高温抵抗

銅合金自己潤滑ベアリングも、高温環境で非常によく機能します。その高温抵抗は、主に次の側面から来ています。

銅合金材料の熱安定性

銅ベースの合金は、優れた熱安定性を持っています。銅自体には融点が高く(約1083)、その機械的特性は高温で比較的安定しています。銅合金ベアリングは、高温環境で構造の安定性を維持でき、緊張強度、硬度、耐摩耗性は大幅に減少しないため、高温条件下で長時間使用できます。

アルミニウム青銅などの合金は、高温での酸化抵抗性と耐食性が優れているため、高温環境での通常の銅合金よりも使用に適しています。

潤滑剤の高温抵抗

固体潤滑剤(グラファイト、ジスルフィドモリブデン、PTFEなど)は、優れた高温抵抗性を持ち、高温で潤滑を維持できます。グラファイトとジスルフィドモリブデンの高温抵抗制限は、それぞれ450℃と600℃に達することができます。彼らは依然として摩擦係数を効果的に減らし、高温でのベアリング表面の過度の摩耗を防ぐことができます。

たとえば、グラファイトは、高温で引き起こされる従来の潤滑剤の故障または揮発を回避することを避けて、高温で金属表面を備えた低摩擦潤滑膜を形成できます。

熱膨張に対する耐性

銅合金は熱膨張係数が低く、温度変化が大きい環境で比較的安定した寸法変化を維持できます。この機能は、温度変化のためにコンポーネントの立ち往生または不適切な適合を避けるのに役立つため、一部の高温作業環境で特に重要です。

高温環境での摩擦特性

高温でさえ、銅合金の自己潤滑型ベアリングは、摩擦係数が低く維持され、深刻な摩擦熱を発生させない可能性があります。したがって、従来のオイル潤滑型ベアリングと比較して、高温条件下で作業する場合、銅合金自己潤滑ベアリングは、グリース蒸発、酸化、汚染、システムの汚染と維持要件の削減などの問題を回避できます。

銅合金自己潤滑ベアリングは、特に液体潤滑剤を使用できず、信頼できるソリューションを提供できる高温および高負荷環境で、いくつかの極端な労働条件でうまく機能します。

+0086-513-88690066

+0086-513-88690066