自己潤滑スクレーパーベアリング 主に特別な設計、材料の選択、潤滑メカニズムに依存して、高温、腐食性物質、その他の複雑な環境条件の課題に対処できます。

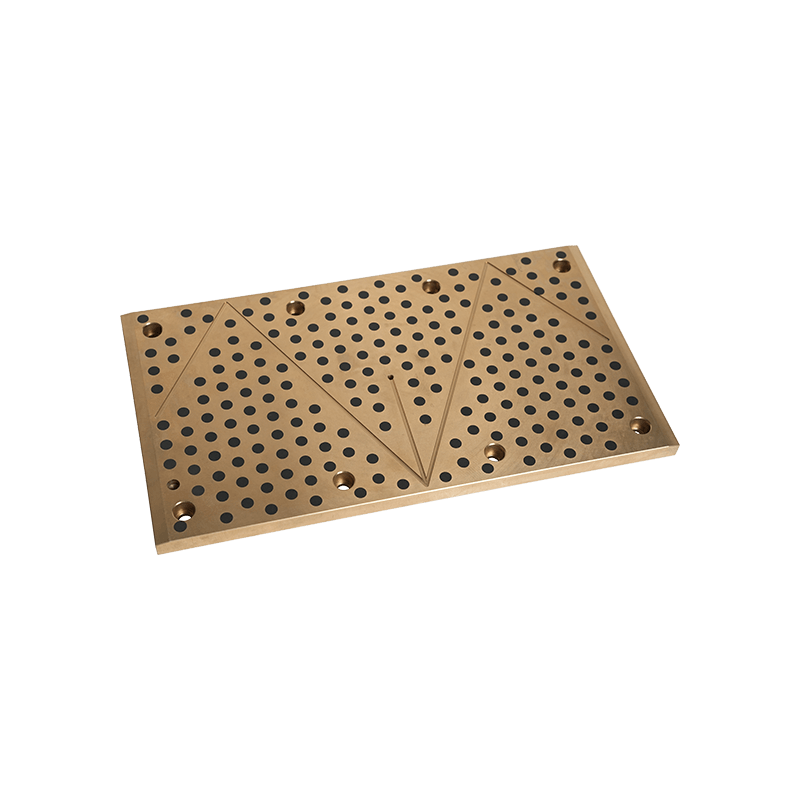

高温環境は、潤滑性能、材料の安定性、ベアリングの耐摩耗性に高い需要を置きます。自己潤滑スクレーパーベアリングは、通常、グラファイト、Mos₂(モリブデンジスルフィド)、ポリテトラフルオロエチレン(PTFE)などの高温耐性を持つ自己潤滑材料を使用します。これらの材料は、熱安定性と良好な摩擦特性を持っています。

高温では、グラファイトは安定した潤滑膜を形成し、摩擦係数を効果的に減少させ、高温環境で良好な潤滑効果を維持することができます。グラファイト材料の熱安定性は通常、300〜500°Cに達する可能性があります。これは、高温条件での使用に適しています。

MOS₂は、摩擦係数が非常に低い固体潤滑材料です。ベアリング操作中に低摩擦を確保するために、高温環境で薄い潤滑膜を形成できます。 MOS₂の高温抵抗は、500°C以下に達する可能性があります。これは、過酷な高温操作に適しています。

PTFEは高温抵抗が良好であり、高温での長期運転に適しています。その温度抵抗範囲は一般に約260°Cであり、これはいくつかの高温負荷環境に対処できます。

さらに、設計の際、ベアリングのシーリングおよび潤滑システムは、潤滑系が高温で有効であることを確認するために、潤滑剤の揮発または乾燥に対する温度の影響を考慮します。

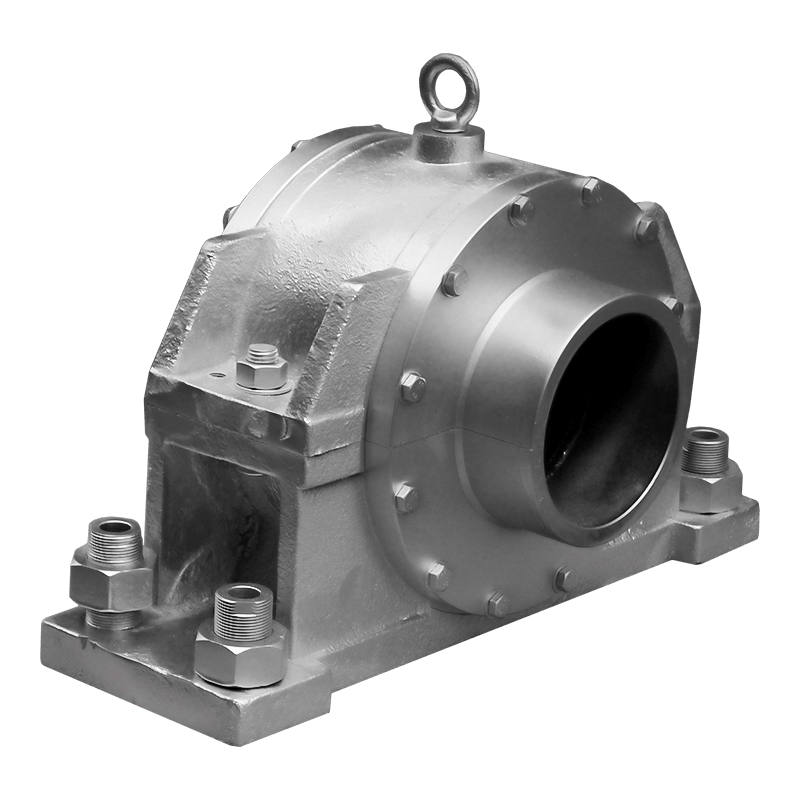

産業用途では、ベアリングはしばしば腐食性ガス、液体、または化学物質にさらされます。これらの過酷な環境では、自己潤滑スクレーパーベアリングの腐食抵抗が特に重要です。以下は一般的な解決策です。

一部の自己潤滑スクレーパーベアリングは、ステンレス鋼または合金材料で作られており、耐食性が良好で、酸やアルカリなどの腐食性培地の侵食に抵抗できます。

ベアリング表面に腐食耐性コーティング(ニッケルメッキ、クロムメッキ、セラミックコーティング、その他の耐食性コーティングなど)を塗布すると、ベアリングの耐食性が高まります。これらのコーティングは、腐食性物質との直接接触を効果的に防ぎ、ベアリングのサービス寿命を延ばすことができます。

グラファイトやジスルフィドモリブデンなどの固体潤滑剤も、腐食性環境で良好な性能を持っています。それらは潤滑を提供するだけでなく、オイルフィルムの存在下で直接接触を避けるため、腐食のリスクを減らします。

特に強い腐食性物質(強酸やアルカリなど)を持つ環境の場合、自己潤滑スクレーパーベアリングの潤滑材料は、より多くの化学侵食に耐えることができるポリイミド(PI)、ポリエーテルケトン(ピーク)など、強い化学物質の安定性を持つ材料を選択する必要があります。

いくつかの非常に汚れたまたはほこりっぽい労働条件では、ベアリングはほこりや砂などの粒子の侵入に直面しており、摩耗を悪化させ、潤滑効果を損傷します。この状況に対処するための自己潤滑スクレーパーベアリングのソリューションは次のとおりです。

外部粒子がベアリングに入るのを防ぐために、通常、自己潤滑スクレーパーベアリングは効率的なシーリングシステムで設計されています。これらのシーリングシステムは、潤滑剤の漏れを防ぐだけでなく、汚染物質の侵入を効果的に分離します。

固体潤滑剤など、粒子環境に適応できる潤滑材料を選択します。これらの潤滑材料は、粒子の摩擦の下で潤滑性能を維持することができ、それにより摩耗が減少します。

一部の自己潤滑スクレーパーベアリングは、セルフクリーニング機能を採用しています。つまり、スクレーパーまたは他のクリーニングデバイスは、蓄積された汚染物質を定期的に除去してベアリングを適切に機能させるように設計されています。

過酷な環境で作業するとき、ベアリングの耐摩耗性が重要です。自己潤滑スクレーパーベアリングは、耐摩耗性の高度な潤滑材料と拡張された表面処理技術を使用することにより、サービスの寿命を効果的に拡大できます。

一部の自己潤滑スクレーパーベアリングは、潤滑を増加させ、摩耗を減らすために特別に設計された高摩擦係数材料を使用します。

患者の環境では、耐摩耗性のコーティング(窒化チタン、窒化クロムなど)を使用して、ベアリングの耐久性をさらに高めます。

これらの技術的手段と設計戦略を通じて、自己潤滑スクレーパーベアリングは、高温や腐食性物質などの複雑な環境条件下で安定して動作し、機械装置の高効率と長期安定性を確保します。

+0086-513-88690066

+0086-513-88690066