銅合金自己潤滑ベアリング 卓越した耐摩耗性と強力な負荷を負担する能力で有名であり、産業用途を要求するのに非常に適しています。これらのベアリングは、銅合金の固有の特性と、グラファイト、ジスルフィドモリブデン(MOS2)、またはPTFEなどの自己潤滑添加剤を組み合わせており、低摩擦を提供し、外部潤滑の必要性を減らします。

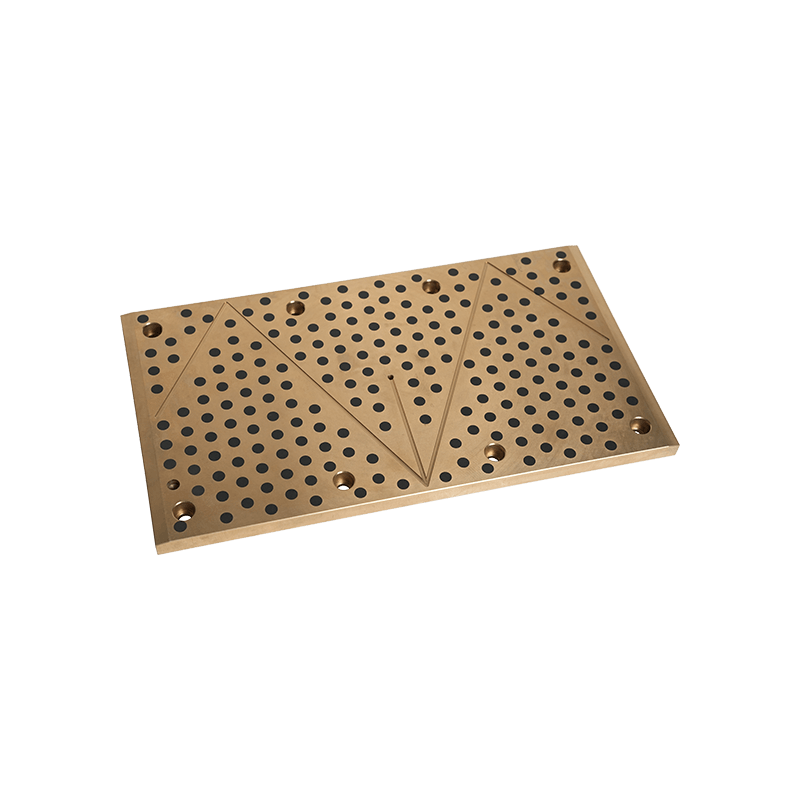

銅合金の耐摩耗性に寄与する主な要因の1つは、材料に埋め込まれた固体潤滑剤を含めることです。これらの潤滑剤(グラファイトやPTFEなど)は、動作中の潤滑剤の微小層をリリースします。これにより、ベアリング表面に薄い潤滑膜が作成され、直接的な金属間接触が減少します。摩擦を下げることにより、このメカニズムは過度の摩耗を防ぎ、荷重下の長時間の接触による表面損傷のリスクを最小限に抑えます。

銅自体は、自然に高いレベルの耐摩耗性を持つ材料です。銅合金はしばしば優れた熱伝導率を示し、動作中に発生した熱を消散するのに役立ちます。これは、熱膨張または摩擦熱によって引き起こされる過度の摩耗を防ぐために重要であり、それ以外の場合は材料の分解につながる可能性があります。

銅合金は通常、硬度と衝撃を吸収する能力を持ち、繰り返し荷重や振動がある環境に最適です。この硬度は、特にベアリング面が回転シャフトまたは他の可動部品と頻繁に接触する用途で、表面摩耗に対する抵抗を提供します。さらに、銅合金にスズ、亜鉛、アルミニウムなどの元素を組み込むことで、硬度と耐摩耗性をさらに高めることができます。

銅合金は本質的に腐食に耐性があります。これは、多くの用途での材料摩耗に大きく貢献しています。この特性は、特に水分、化学物質、または腐食性物質への曝露が一般的である過酷な環境で、ベアリングの寿命を延ばします。たとえば、ベアリングが塩水または研磨塵にさらされている海洋または鉱業機器では、銅合金は腐食に抵抗し、他の材料よりも長く耐摩耗性を維持します。

自己潤滑銅合金ベアリングは、外部潤滑を必要とする従来のベアリングと比較して、より低い摩擦係数を示します。合金の構造内の固体潤滑剤は、摩擦が最小限に抑えられ、ベアリングとシャフトの両方の摩耗が減少することを保証します。これは、従来の潤滑が適用および維持が困難な振動またはゆっくりしたコンポーネントを含むアプリケーションで特に有益です。

銅合金自己潤滑ベアリングは、重い負荷や高圧条件に耐えるように設計されています。銅合金の強度、特にスズや鉛のような要素が追加されたものは、これらのベアリングに、変形や故障せずに重大な機械的応力に耐える能力を与えます。銅の固有の延性により、材料がひび割れずに衝撃負荷を吸収できるようになり、高負荷と衝撃が多いアプリケーションの両方に適しています。

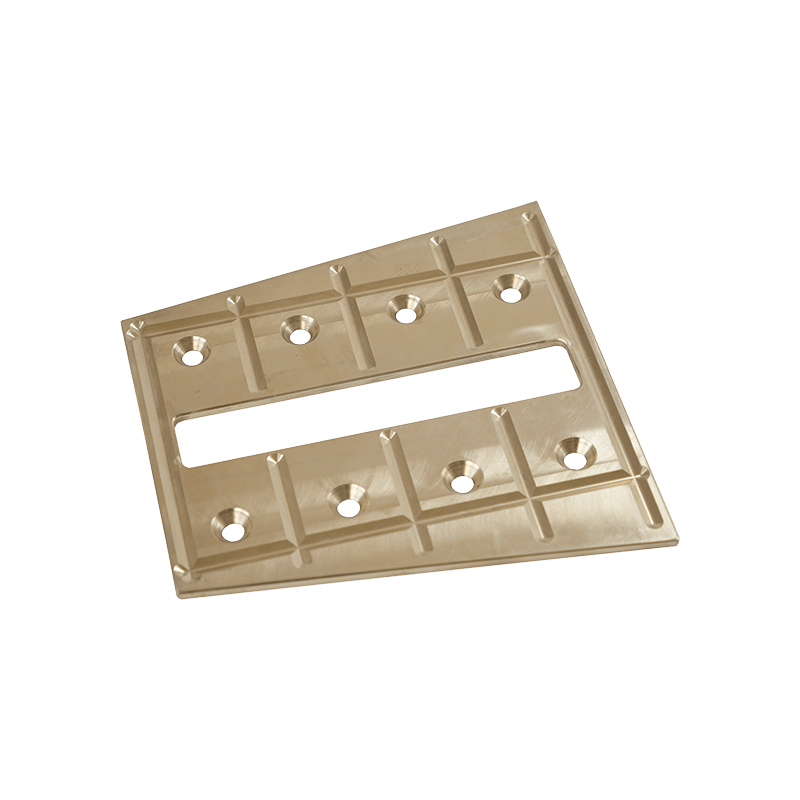

銅合金ベアリングは、多くの場合、耐荷重い表面全体に荷重を均等に分配するように設計された多孔質構造または特殊な溝を特徴としています。この均一な荷重分布は、任意の単一点での応力濃度を減らします。これは、それ以外の場合は早期の故障または局所摩耗につながる可能性があります。荷重が均等に広がると、特に自動車エンジン、産業機械、建設機器などの頑丈なアプリケーションで、寿命が長くなり、信頼性が向上します。

銅合金ベアリングの固体潤滑剤は、摩擦の減少に役立つだけでなく、潤滑条件の混合条件下でのベアリングの性能を高めます。このようなシナリオでは、銅合金ベアリングは境界条件と混合潤滑条件の両方を処理し、潤滑レベルが異なる環境でもうまく機能することを保証します。これにより、完全な流体力学的潤滑が常に可能であるとは限らない高圧条件により回復力が高くなります。

銅合金自己潤滑ベアリングは、環状負荷を経験するアプリケーションに優れており、これは従来のベアリングを時間の経過とともに摩耗させることができます。重大な劣化なしに、このような条件下でパフォーマンスを維持する能力が重要な利点です。埋め込まれた潤滑剤は、各負荷サイクルの影響を緩和し、摩擦損傷を最小限に抑え、繰り返しストレスの下でもベアリングを効果的に実行できるようにするのに役立ちます。

銅合金自己潤滑ベアリングは、耐摩耗性と強力な負荷を負担する能力の両方の点で明確な利点を提供します。自然特性は、自己潤滑材料の追加の利点と組み合わさって、長期にわたって高性能を維持しながら、極端な動作条件に耐えることができるようにします。これらのベアリングは、潤滑や摩耗の欠如のために従来のベアリングが故障する可能性のある高負荷の高摩擦環境で特に価値があります。負荷を均等に分配し、摩耗に抵抗し、過酷な条件下で動作する能力は、幅広い産業用途に最適な選択となり、機械システムの長期的な信頼性と効率を確保します。

+0086-513-88690066

+0086-513-88690066