設計と製造時 自己潤滑スクレーパーベアリング 、いくつかの重要な要因を考慮して、さまざまな作業環境で効果的に動作し、高効率、長寿命、メンテナンスの低い要件を満たすことができるようにする必要があります。以下は、設計および製造プロセス中に焦点を合わせる必要があるいくつかの重要な要素です。

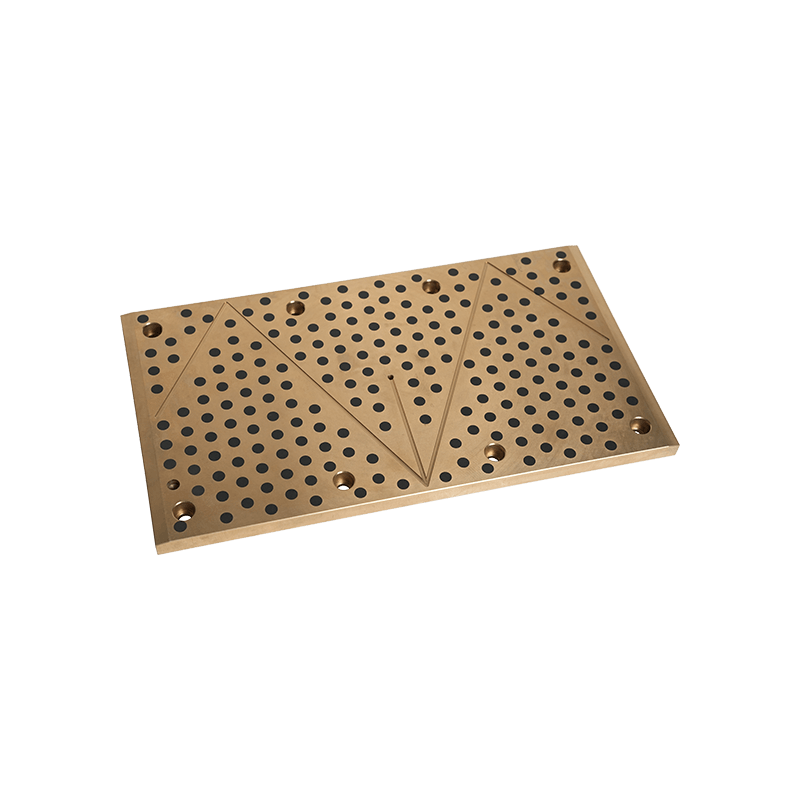

自己潤滑ベアリングの鍵は、潤滑システムにあります。一般的な潤滑材料には、グラファイト、PTFE(ポリテトラフルオロエチレン)、銅ベースの合金、ポリマー材料などが含まれます。適切な潤滑材料を選択することが非常に重要です。摩擦係数、温度抵抗、耐摩耗性、異なる材料の化学的安定性は大きく異なります。設計するときは、作業環境(高温、高圧、化学腐食など)に応じて適切な潤滑剤を選択する必要があります。

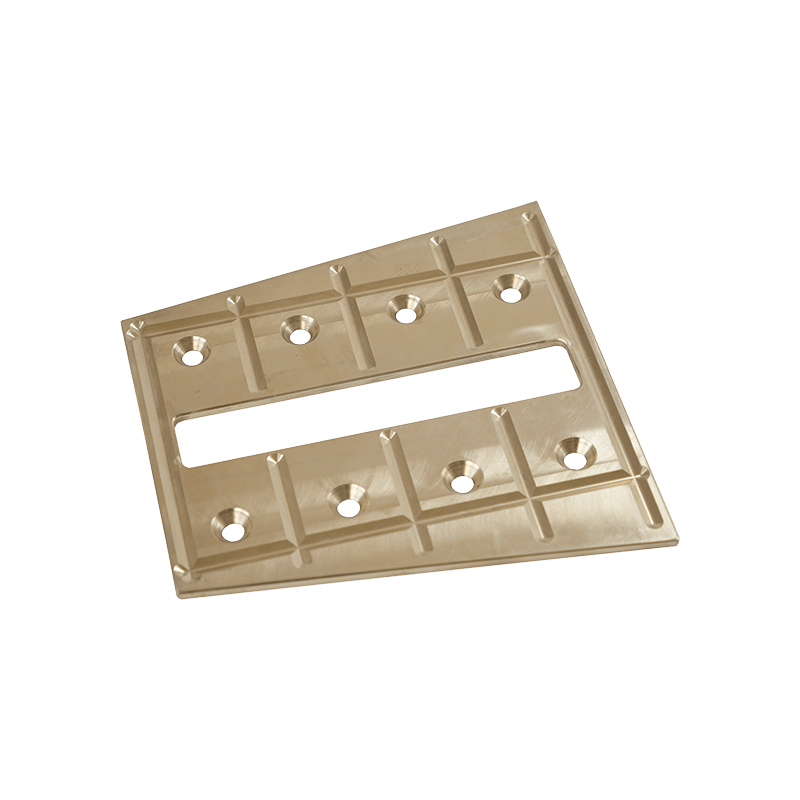

潤滑材料は通常、コーティングの形で存在するか、耐久性表面が動作中に十分な潤滑を維持することを保証するために埋め込まれています。設計するときは、潤滑材が不十分な潤滑や局所的な過度の摩耗を避けるために、潤滑材料が均等に分布するようにする必要があります。

潤滑材料の負荷容量は、ベアリングの耐久性に直接影響します。設計するときは、潤滑層の厚さを考慮し、潤滑材が潤滑性を長時間維持できるかどうかを考慮する必要があります。

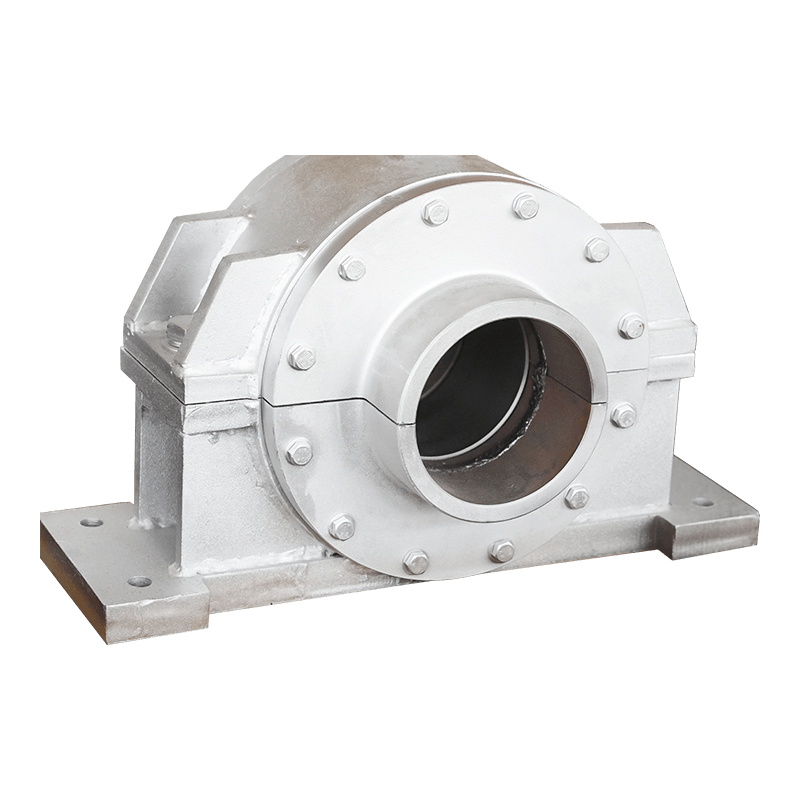

ベアリングの基本材料は、高強度と耐摩耗性を持つ必要があります。一般的な材料には、銅合金、ステンレス鋼、アルミニウム合金などが含まれます。設計する際には、ベアリング作業環境の温度、圧力、腐食性などの要因に基づいて適切な基質を選択する必要があります。

自己潤滑スクレーパーベアリングは、多くの場合、高摩擦環境と高負荷環境で動作するため、頻繁な交換とメンテナンスを減らすために、その基質は優れた耐摩耗性を持つ必要があります。

いくつかの過酷な作業環境(湿った化学的に腐食性の環境など)では、ベアリング材料は腐食に抵抗する能力を持たなければなりません。腐食防止処理と耐食性特性を持つ合金材料の選択も、設計中に考慮する必要がある要因です。

ベアリング設計は、静的荷重や動的負荷を含む予想される負荷に耐えることができなければなりません。ベアリングの設計では、最大荷重容量、摩擦、熱分布を計算することが非常に重要です。

自己潤滑スクレーパーベアリングのアプリケーションシナリオには、高温、低温、湿度、過酷なほこりの多い環境などが含まれる場合があります。設計する際には、ベアリングがこれらの環境で安定して働き、十分な潤滑を提供できるようにする必要があります。

ベアリングの設計では、速度と動きモード(回転、スライドなど)を考慮に入れる必要があります。さまざまな移動モードには、潤滑方法、摩擦係数、耐摩耗性などの要件が異なります。

摩擦係数は、自己潤滑スクレーパーベアリングの設計における重要なパラメーターです。ベアリングの摩擦係数は、エネルギーの損失と摩耗を減らし、仕事の効率とサービスの寿命を改善するために、できるだけ低くする必要があります。

ベアリングは、動作するときに熱を生成します。温度が過剰になると、潤滑材料の故障やベアリング材料の変形が発生する場合があります。したがって、操作中にベアリングの温度が妥当な範囲内で制御されるように、適切な熱散逸構造を設計する必要があります。

ベアリングのサイズと形状は、アプリケーションシナリオの機器のサイズと一致する必要があります。サイズが大きすぎると材料の廃棄物とコストが増加し、サイズが小さすぎると十分な負荷をかける容量が得られない場合があります。

設計中に、自己潤滑スクレーパーベアリングがさまざまなスクレーパーデバイスや作業環境に適応できるようにする必要があります。たとえば、スクレーパーの形状、ベアリングの設置方法などは、機器の特定の要件に従って調整する必要があります。

一部のアプリケーションシナリオは、高い衝撃負荷(機械的影響、機器の開始時の負荷変動など)に遭遇する可能性があります。現時点では、衝撃による損傷を避けるために、ベアリングには特定の衝撃耐性が必要です。

高振動環境(振動スクリーン、ローラー、その他の機器など)では、自己潤滑スクレーパーベアリングでは、潤滑障害や振動によって引き起こされるベアリングの損傷を避けるために、十分な振動抵抗が必要です。

高温洗浄装置や溶融金属加工装置など、一部の産業用途では、極端な高温労働条件に耐えるためにベアリングが必要です。したがって、設計中に高温安定性が良好な潤滑材料と基本材料を選択する必要があります。

寒い環境で作業する場合、ベアリングの潤滑材料と基本材料は、低温に適応し、潤滑効果が凍結または効果がないことを確認する必要があります。

設計者は、実際のアプリケーションでベアリングの優れたパフォーマンスを確保するために、さまざまな要因を包括的に検討する必要があります。

+0086-513-88690066

+0086-513-88690066