1。はじめに

産業機械、特にコンベアシステム、材料処理機器、バルク輸送システムでは、ベアリングがスムーズで効率的な動作を確保する上で重要な役割を果たします。このような環境で使用される多くの種類のベアリングの中で、自己潤滑スクレーパーベアリングは、独自の設計、メンテナンスの要件の低い要件、厳しい動作条件での並外れた性能のために際立っています。

自己潤滑スクレーパーベアリングは、スクレーパーコンベヤー、ドラッグコンベヤー、スラッジ除去ユニットなどのシステムで通常使用されるトラフまたはコンベアベッドに沿って移動するスクレーパーチェーンまたはブレードをサポートするように設計された特殊なタイプのプレーンベアリングです。定期的な外部潤滑を必要とする従来のローリングエレメントベアリングとは異なり、自己潤滑スクレーパーベアリングは、頻繁に油を塗ったり油を塗ったりする必要性を排除するために、継続的な潤滑を提供するように設計されています。

この包括的な紹介では、構造、作業原則、材料、利点、アプリケーション、設置、メンテナンス、および自己潤滑スクレーパーベアリングの将来の傾向を調査し、現代の産業業務におけるそれらの重要性についての詳細な理解を提供します。

2。自己潤滑スクレーパーベアリングとは何ですか?

自己潤滑スクレーパーベアリングは、コンベアシステムのスクレーパーブレードのシャフトまたはピボットポイントをサポートするために使用されるメンテナンスのないプレーンベアリングです。通常、コンベアトラフのサイドプレートに取り付けられており、スクレーパーチェーンがアライメントと摩擦を維持しながらスムーズに滑ることができます。

「自己潤滑」という用語とは、その材料組成または埋め込まれた潤滑剤を介して時間の経過とともに潤滑剤を徐々に放出するベアリングの能力を指し、外部グリースやオイルの入力なしで一貫した性能を確保します。これにより、メンテナンスへのアクセスが制限されている環境や、外部潤滑剤からの汚染を避ける必要がある環境に最適です。

3。構造と設計

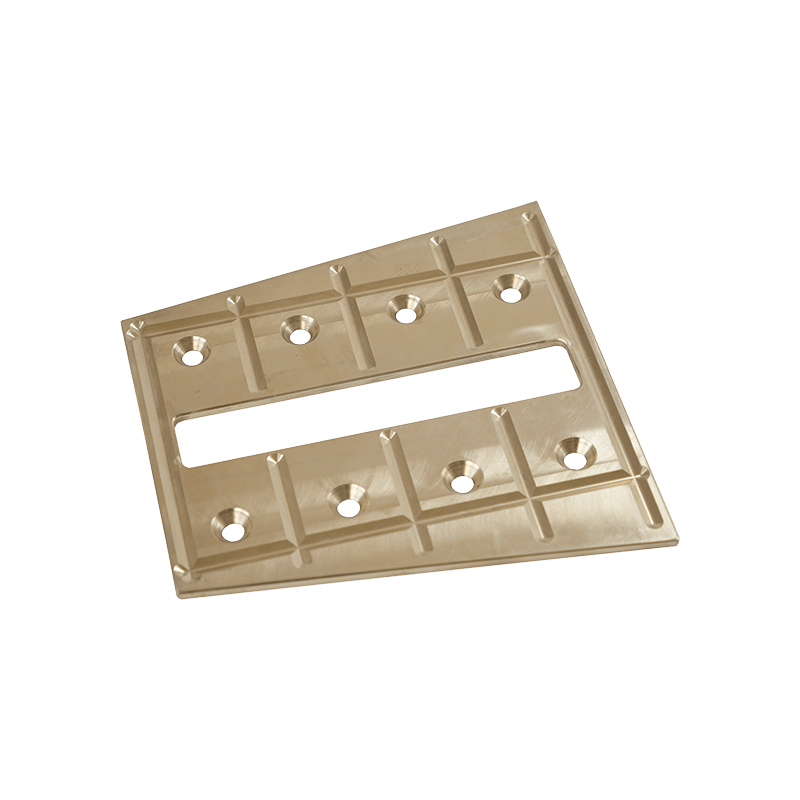

自己潤滑スクレーパーベアリングの基本構造には次のものが含まれます。

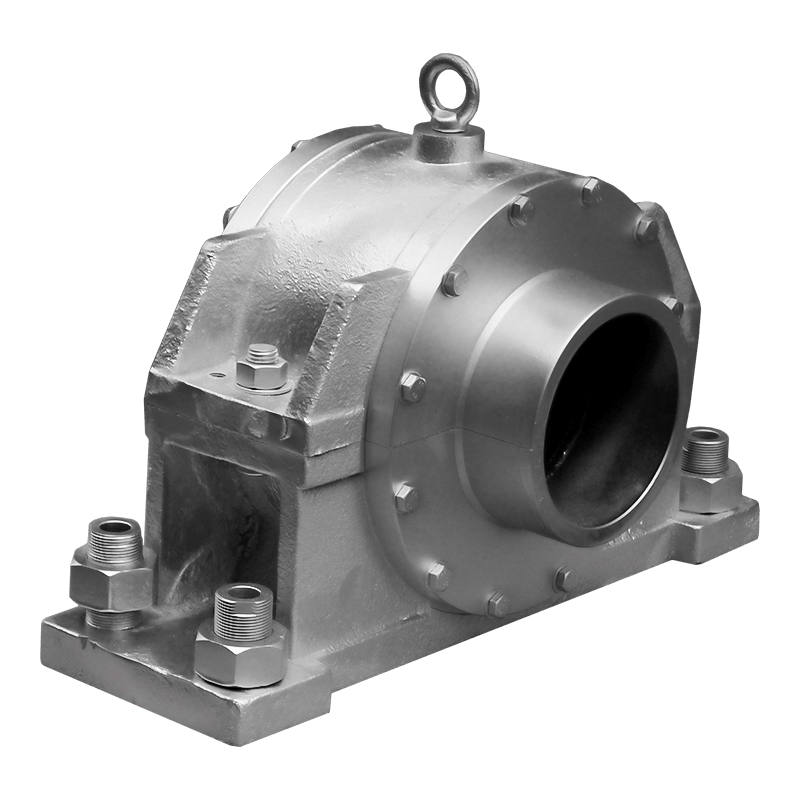

アウターハウジング:通常、鋳鉄、鋼、または高強度エンジニアリングプラスチックなどの耐久性のある材料で作られています。構造的サポートを提供し、内部ベアリング要素を保護します。

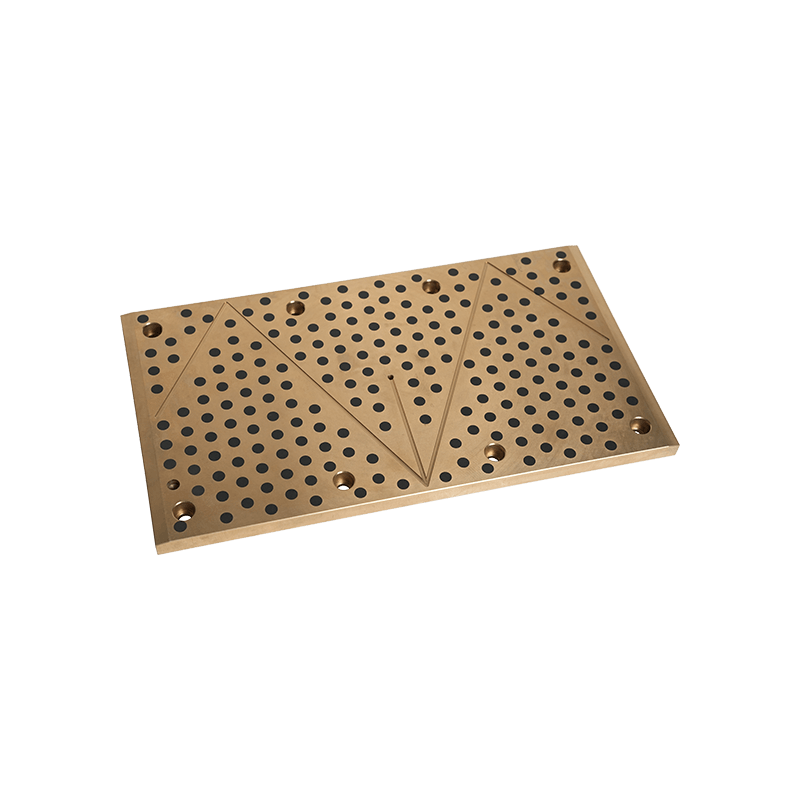

内側のブッシングまたはスリーブ:ブロンズ、PTFE(ポリテトラフルオロエチレン)、グラファイト含浸複合材料、またはポリマーベースの複合材料(POM、UHMW-PEなど)などの自己潤滑材料で作られたコアコンポーネント。

潤滑貯留層または固体潤滑剤:ブッシング内の小さな毛穴またはチャネルには、グラファイトやジスルフィドモリブデン(MOS₂)などの固体潤滑剤が事前に満たされています。

アザラシまたはダストカバー(オプション):一部のモデルには、汚れ、水、または研磨粒子の侵入を防ぐための保護シールが含まれ、寿命が強化されます。

ベアリングは通常、ラジアル負荷サポート用に設計されています。スクレーパーシステムは主に動作中に横方向の力を生成するためです。

4。作業原則

自己潤滑スクレーパーベアリングは、境界潤滑の原理に基づいて動作します。境界潤滑剤では、潤滑剤の薄膜が運動中にベアリング材料からシャフト表面に連続的に放出されます。スクレーパーチェーンが移動すると、シャフトとベアリングの間の相対的な動きにより、埋め込まれた潤滑剤の顕微鏡量が金属表面に移動し、低摩擦層が形成されます。

このプロセスは、金属間の接触を排除し、摩耗を減らし、過熱を防ぎます。潤滑剤は材料に組み込まれているため、必要な場合にのみリリースされます - 操作を導入し、効率的な使用と長いサービス寿命を供給します。

さらに、ベアリングの低い摩擦係数は、エネルギー効率に寄与する最小限のエネルギー損失でスクレーパーシステムの滑らかな動きを可能にします。

5。使用される材料

自己潤滑スクレーパーベアリングのパフォーマンスは、その構造で使用される材料に大きく依存します。

金属ベースの自己潤滑ベアリング:

グラファイトと焼結青銅:多孔質青銅には、乾燥潤滑剤として作用するグラファイトが含浸されています。中程度の負荷や温度に最適です。

PTFEライニングで裏打ちされた鋼:PTFEの薄い層を備えたスチールシェルは、高強度と超低摩擦を提供します。頑丈なアプリケーションで一般的です。

ポリマーベースのベアリング:

PTFE(Teflon):優れた化学耐性と非常に低い摩擦が低いが、負荷容量が低いことを提供します。

POM(ポリオキシメチレン/アセタル):高い剛性、低水分吸収、および良好な耐摩耗性。

UHMW-PE(超高分子量ポリエチレン):耐摩耗性が非常に耐えられ、湿った環境や汚れた環境に適しています。

複合材料:

繊維(ガラス、炭素)と樹脂マトリックスと固体潤滑剤を組み合わせたハイブリッド材料は、バランスの取れた強度、耐摩耗性、および自己潤滑を提供します。

材料の選択は、荷重、速度、温度、水分や化学物質への曝露など、動作環境に依存します。

6.重要な利点

自己潤滑スクレーパーベアリングは、従来の潤滑型ベアリングよりも多くの利点を提供します。

メンテナンスフリー操作:定期的なグリース、人件費の削減、ダウンタイムの必要性を排除します。

過酷な環境での信頼できるパフォーマンス:ほこり、水分、汚染に耐性 - 鉱業、廃水処理、および食品加工のためのiDeal。

ダウンタイムの短縮:メンテナンス間隔が少ないため、機器の可用性が高くなります。

清潔な操作:外部グリースは、食品、医薬品、クリーンルームの用途では、オイル漏れや製品の汚染がないことを意味します。

腐食抵抗:ポリマーと複合バージョンは錆と化学攻撃に抵抗します。

ノイズリダクション:スムーズな動作により、振動とノイズレベルが低下します。

長いサービス寿命:適切に選択されたベアリングは、数千の営業時間を持つことができます。

エネルギー効率:低摩擦により、消費電力が減少します。

7。一般的なアプリケーション

自己潤滑スクレーパーベアリングは、継続的で信頼できる材料輸送に依存する業界で広く使用されています。

廃水処理プラント:水、スラッジ、および腐食性ガスが存在する沈降タンクと清澄器のチェーン駆動型スクレーパーシステムで使用されます。

鉱業と鉱物処理:石炭、鉱石、砂などの研磨材料を処理する頑丈なコンベアシステム。

食品および飲料業界:衛生と汚染の制御が不可欠なパン屋、乳製品、包装ラインのコンベアに最適です。

発電所:灰の取り扱いおよび石炭給餌システム。

農業:家畜の納屋と飼料装置の肥料の肥料用。

セメントと建築材料:ほこりっぽい、高症の環境。

海洋および造船:オンボードスラッジおよびビルジ処理システム。

これらのセクターでは、濡れた、汚れ、高負荷の条件で実行する能力が不可欠になります。

8。インストールガイドライン

最適なパフォーマンスと寿命を確保するには、適切な設置が重要です。

アラインメント:ベアリングは、不均一な摩耗を避けるために、スクレーパーシャフトと正しく整列する必要があります。

シャフトの仕上げ:軸受表面の早期摩耗を防ぐために、シャフトは滑らかに(通常は挽いたまたは磨かれている)必要があります。

クリアランス:適切な放射状クリアランスを維持する必要があります。緩すぎると振動につながります。

取り付け:設計に応じて、ボルトまたはプレスフィット方法を使用して、ハウジングにしっかりと保護します。

過負荷を避ける:システムがベアリングの負荷定格を超えないようにしてください。

障害物を確認する:運動を妨害する破片や誤ったコンポーネントがないことを確認してください。

メーカーの仕様に従うことは、トラブルのない操作に不可欠です。

9。メンテナンスと検査

自己潤滑スクレーパーベアリングの最大の利点の1つは、メンテナンスの低い要件です。ただし、定期的な検査は引き続き推奨されます。

目視検査:摩耗、割れ、または変形の兆候を確認してください。

動きテスト:バインディングせずにスクレーパーがスムーズに移動するようにします。

交換スケジュール:即時の障害が明白であっても、運用時間または摩耗インジケーターに基づいてベアリングを交換します。

クリーニング:汚れた環境では、周囲のエリアを掃除して、パフォーマンスに影響を与える可能性のある蓄積を防ぎます。

潤滑の必要はないため、メンテナンスは検査と交換に限定され、運用コストが大幅に削減されます。

10。極端な条件でのパフォーマンス

高温:一部の自己潤滑ベアリング(PTFEまたはグラファイトベースなど)は最大250°Cまで動作しますが、他の自己潤滑型は100°Cを超えると劣化する可能性があります。選択は熱環境と一致する必要があります。

低温:ポリマーベースのベアリングは、脆くなることなく、ゼロ下条件で機能したままです。

濡れた環境または水没した環境:錆、プラスチック、複合バージョンの水または複合バージョンが水または化学物質への曝露で優れた機能を果たす金属ベアリングとは異なります。

研磨剤の状態:UHMW-PEおよび焼結ブロンズベアリングは、砂、グリット、およびその他の微粒子による摩耗に抵抗します。

11。従来のベアリングとの比較

| 特徴 | 自己潤滑ベアリング | 伝統的なローリングベアリング |

| 潤滑 | 内蔵、外部入力なし | 定期的なグリースが必要です |

| メンテナンス | 最小限 | 高い |

| 汚染リスク | 低い(グリース漏れなし) | ハイ(グリースが汚れを引き付ける) |

| 寿命 | 長い(適切な条件) | 多様。維持が不十分な場合は短くなります |

| 料金 | 初期コストが高く、生涯コストが低くなります | 初期コストの削減、メンテナンスコストの増加 |

| 環境適合性 | 汚れた、濡れた、または衛生的な環境で優れています | シールと頻繁なサービスなしで制限されています |

12。課題と制限

その利点にもかかわらず、自己潤滑スクレーパーベアリングにはいくつかの制限があります。

負荷と速度の制限:適切な設計なしで非常に高速または非常に高いロードアプリケーションには適していません。

熱放散:金属ベアリングよりも効率が低いため、過度の負荷の下で過熱が発生する可能性があります。

初期コスト:標準のブッシングと比較して、前払いコストが高くなります。

材料の劣化:一部のポリマーは、UV曝露または特定の化学物質下で劣化する場合があります。

これらの課題を克服するには、適切な選択とシステム設計が不可欠です。

13。革新と将来の傾向

自己潤滑スクレーパーベアリングの未来は次のように動いています。

スマートベアリング:摩耗、温度、負荷をリアルタイムで監視するためのセンサーの統合。

高度な複合材料:強度と潤滑を強化したハイブリッド材料の開発。

3D印刷:ユニークなアプリケーション用のカスタム型ベアリング。

持続可能性:環境への影響を軽減するためのリサイクル可能なバイオベースの材料の使用。

ナノ潤滑剤:摩擦をさらに軽減し、寿命を延ばすために、ナノ補助剤の組み込み。

これらのイノベーションは、Industry 4.0およびスマート製造環境での自己潤滑ベアリングのアプリケーションと効率を拡大します。

自己潤滑スクレーパーベアリング 現代の産業コンベアと材料処理システムの重要なコンポーネントです。耐久性、腐食抵抗、低メンテナンスと組み合わせて、外部潤滑なしで確実に動作する能力により、排水処理、採掘、食品加工、農業などの厳しい環境で好ましい選択となります。

ダウンタイムを削減し、メンテナンスコストを削減し、運用効率を改善することにより、これらのベアリングは、産業機械の全体的なパフォーマンスと持続可能性に大きく貢献します。材料科学と製造技術が進歩し続けるにつれて、自己潤滑スクレーパーベアリングは、グローバル産業の進化するニーズにさらに効率的で、インテリジェントで、適応可能になります。

自己潤滑スクレーパーベアリングは、単なる機械的コンポーネントではなく、信頼性が高く効率的な産業自動化の未来をサポートするスマートで持続可能なソリューションです。

+0086-513-88690066

+0086-513-88690066