の潤滑性能の最適化 銅合金自己潤滑ベアリング サービス寿命を延長し、負荷をかける能力と耐摩耗性を改善するための鍵です。潤滑性能を最適化するために実行できるいくつかの測定値を次に示します。

1.適切な潤滑材料を選択します

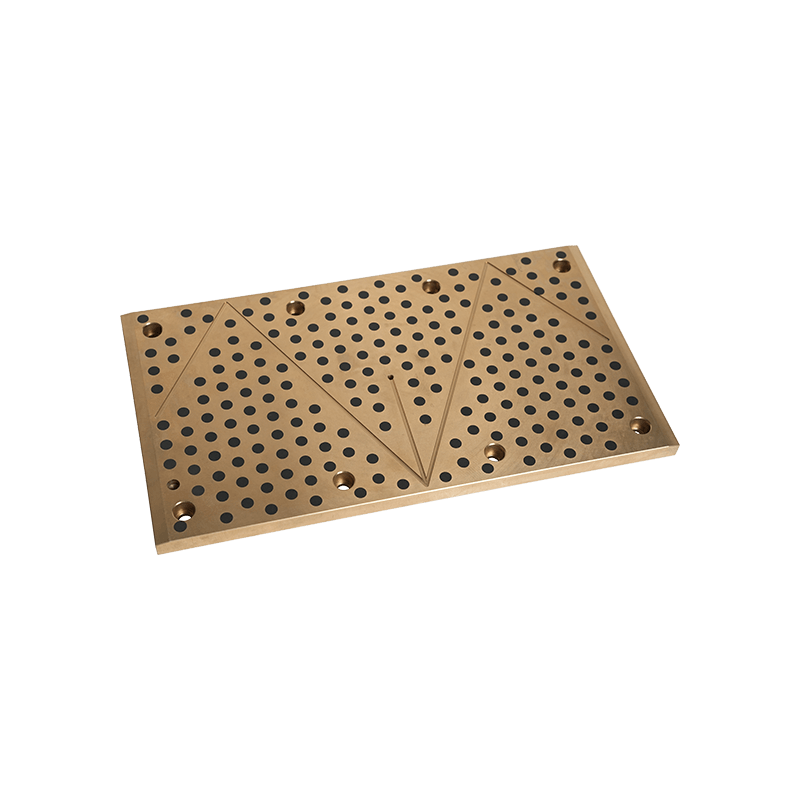

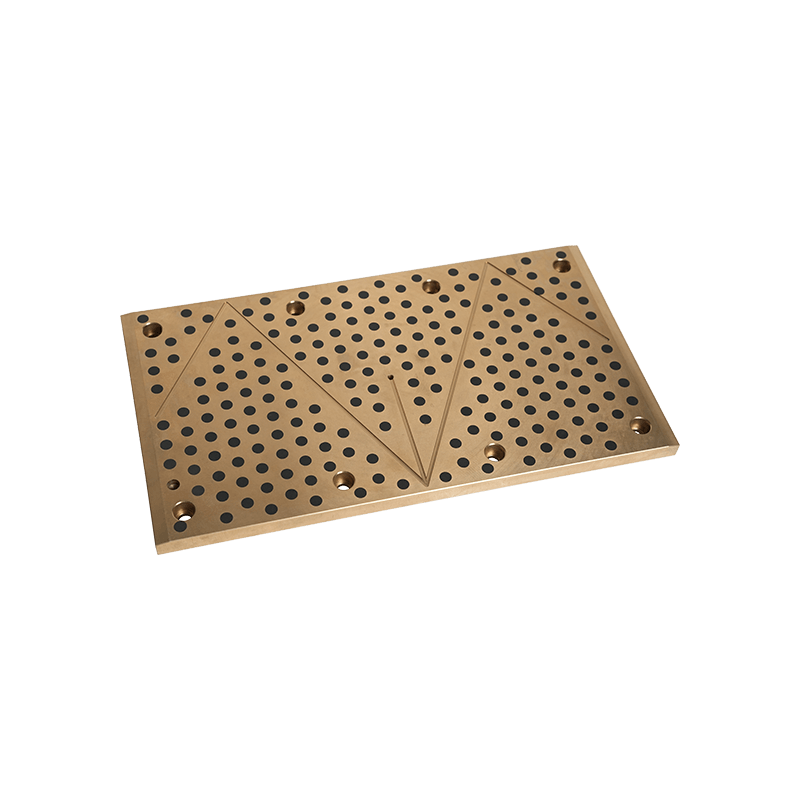

固体潤滑剤の使用:固体潤滑剤(グラファイト、モリブデンジスルフィド、ポリテトラフルオロエチレンPTFEなど)は、銅合金自己潤滑ベアリングでよく使用されます。これらの潤滑剤は、特に高温および高負荷条件下で液体潤滑なしで良好な潤滑を提供できます。固体潤滑剤は摩擦と摩耗を減らすことができます。

複合潤滑:銅合金は、他の高効率潤滑材料(鉛、ブリキ、グラファイト、ポリテトラフルオロエチレンなど)と組み合わせて、複合ベアリングを生成できます。これらの材料は、高摩擦および圧力環境で潤滑を効果的に提供し、直接金属接触を避け、したがって摩耗を減らすことができます。

潤滑剤の詰め物:銅合金の細孔を潤滑剤(グリースや固体潤滑剤など)で充填することで、作業開始時に十分な潤滑を提供し、それによりスタートアップ摩擦を減らし、徐々に安定した潤滑膜を形成します。

2。ベアリング表面処理を最適化します

表面の滑らかさ:銅合金の表面粗さを改善することにより、自己潤滑ベアリング(精密粉砕や研磨など)、ベアリングと接触面の間の摩擦を減らすことができます。より滑らかな表面は、より薄く、より安定したオイルフィルムや潤滑膜を形成し、摩耗を減らすことができます。

表面コーティング:銅合金の表面に潤滑コーティングまたは耐摩耗性コーティング(セラミックコーティング、ポリテトラフルオロエチレンコーティングなど)を塗布することで、摩擦抵抗、耐オタイオン抵抗、酸化耐性を効果的に改善できます。これらのコーティングは、潤滑プロセス中に追加の保護を提供し、それによりサービス寿命を延ばします。

微細構造の最適化:銅合金の微細構造(熱処理、穀物の洗練など)を調整することにより、潤滑剤の保持能力と潤滑性能を改善できるため、潤滑剤をより効果的に分布させ、摩擦を減らすことができます。

3.潤滑剤の定期的な補充と管理

潤滑剤の定期的な補充:自己潤滑ベアリングは自分自身を潤滑する可能性がありますが、潤滑剤は、いくつかの極端な労働条件(長期の高負荷や高温動作など)でより速く消費されます。現時点では、潤滑剤を定期的に補充する必要があり、運転中にベアリングが適切に潤滑されるようにします。

潤滑剤の選択と管理:適切な潤滑剤(高温グリース、特別な潤滑剤など)を選択し、実際の使用環境に従って定期的に置き換えて補充します。さまざまな作業温度、荷重、速度に応じて、適切な潤滑剤またはグリースを選択し、粘度と潤滑効果が要件を満たしていることを確認します。

4。作業温度を制御します

熱管理設計:銅合金の自己潤滑ベアリングの作業プロセス中に、摩擦と負荷が熱を生成します。温度が過度に潤滑剤の故障を引き起こす可能性があり、それによりベアリングの摩耗が加速します。したがって、ベアリングの熱管理設計を最適化することが非常に重要です。ベアリングの熱散逸領域を増やしたり、効果的な熱散逸チャネルの設計、または高熱伝導性材料を使用したりすることで、ベアリングの動作温度を低下させることができます。

温度モニタリング:一部の高負荷および高速アプリケーションでは、過度の温度が潤滑性能に影響を与える可能性があります。ベアリングシステムに温度センサーを追加することにより、作業温度をリアルタイムで監視して、温度が適切な範囲内に残って潤滑性能を維持することを確認します。

5。ロード最適化

合理的な負荷選択:銅合金の設計は、一般的に中荷重の作業環境に適しています。過度の負荷により、潤滑膜が損傷し、摩擦と摩耗が増加する可能性があります。したがって、実際のアプリケーションでは、潤滑性能を最適化して、ベアリングが負担する負荷を合理的に制御し、過負荷を回避するための鍵です。

負荷分布最適化:ベアリング設計を改善することにより、負荷が均等に分布していることを確認し、単一点の過負荷を回避します。均一な負荷分布は、潤滑剤をより均等に分布させるのに役立ち、局所摩擦と過度の摩耗を減らします。

6。作業環境を最適化します

作業媒体の制御:銅合金の自己潤滑型ベアリングが特定の媒体(水、油、ガスなど)で機能する場合、媒体の清潔さと適合性を確保することが重要です。汚染物質、不純物、または過剰な湿度は、潤滑剤の影響に影響を与え、潤滑膜の破壊さえ引き起こす可能性があります。したがって、作業媒体の品質を制御し、汚染物質の侵入を防ぐ必要があります。

シーリングシステムの設計:外部汚染物質(ほこり、水分、金属粒子など)がベアリングに入るのを防ぐために、シーリングシステムは、潤滑剤がベアリング内に残り、外部の不純物が潤滑膜に影響を与えるのを防ぐために設計できます。

7。潤滑性テストとパフォーマンスの検証

摩擦係数試験:摩擦係数試験を定期的に実施して、銅合金の自己潤滑ベアリングの潤滑効果を評価します。さまざまな作業条件下で摩擦係数をテストすることにより、潤滑性能が期待を満たし、対応する調整を行うかどうかを判断するのに役立ちます。

ライフテスト:異なる負荷、速度、温度の下でベアリングの作業環境をシミュレートすることにより、潤滑性能と耐久性を評価するために長期のライフテストが実施され、それによりベアリングデザインと潤滑スキームが最適化されます。

8。表面構造と潤滑剤放出メカニズム

孔構造の最適化:銅合金の自己潤滑型ベアリングの設計では、潤滑剤を保管するために表面または内部に適切な微小侵害構造を設計できます。潤滑剤は徐々に摩擦表面に放出し、摩擦を減らし、サービス寿命を延長することができます。

潤滑剤放出速度制御:合理的な潤滑剤放出メカニズムは、作業荷重と摩擦熱の変化に応じて潤滑剤を自動的に放出できるように設計されており、ベアリングが高負荷下で十分な潤滑剤を持っていることを保証します。

銅合金の潤滑性能の最適化は、主に適切な潤滑材料、表面処理技術、負荷最適化、温度制御設計の選択に依存します。これらの測定により、ベアリングの潤滑効果を大幅に改善することができ、摩擦と摩耗を減らすことができ、それにより、ベアリングのサービス寿命を延長し、異なる作業環境での安定性と信頼性を確保する

+0086-513-88690066

+0086-513-88690066