の耐摩耗性と酸化抵抗の改善 銅合金シリーズ 材料組成、処理技術、表面処理、アプリケーションの設計などの側面から始めることができます。

1.合金組成の最適化を通じて耐摩耗性と酸化抵抗を改善する

1.1耐摩耗性要素を追加します

クロム(CR):クロムは、腐食抵抗を高めながら、銅合金の硬度と耐摩耗性を改善できます。

ベリリウム(BE):ベリリウム銅は、優れた耐摩耗性を示しながら、非常に高い強度と弾性率を持っています。

マンガン(MN)およびニッケル(NI):これらの元素は、銅合金に細かく均一な穀物を形成し、耐摩耗性と酸化抵抗を改善できます。

1.2抗酸化要素を追加します

アルミニウム(AL):アルミニウムは、銅の表面に安定した酸化保護層を形成して、さらなる酸化を防ぐことができます。

シリコン(SI):シリコンは、銅合金の高温酸化耐性を高めることができ、特に高温用途に適しています。

希土類元素:Yttrium(Y)やCerium(CE)など。希土類元素は、特に高温酸化環境で、銅合金の酸化抵抗を大幅に改善できます。

2。製造技術と処理技術を最適化します

2.1穀物洗練

鋳造および冷静な作業プロセスを制御することにより、穀物が洗練され、合金の構造構造が改善され、それにより摩耗抵抗と酸化抵抗が改善されます。

迅速な固化技術を使用するか、穀物精製業者(ジルコニウムZRなど)を追加して、合金の凝固プロセスを制御します。

2.2熱処理

固形溶液処理:合金に溶質要素を均一に分布させて、マトリックスの強度と耐摩耗性を改善します。

老化治療:老化温度と時間を最適化し、合金の強化段階の沈殿を促進し、硬度と耐摩耗性を高めます。

2.3表面強化技術

表面レーザークラッディング:耐摩耗性の合金層が、表面の硬度と耐摩耗性を改善するために、レーザーによって銅合金の表面に覆われています。

表面硬化処理:誘導加熱クエンチングや低温浸炭など、表面層の耐摩耗性を改善します。

3。表面コーティングおよび治療技術

3.1耐摩耗性コーティング

セラミックコーティング:酸化アルミニウム(Al2O3)や酸化ジルコニウム(Zro2)コーティングなど、銅合金の耐摩耗性を大幅に改善できます。

金属コーティング:ニッケルやクロムコーティングなど、耐摩耗性を改善するだけでなく、酸化抵抗を高めます。

3.2酸化防止コーティング

酸化膜:陽極酸化は、酸化反応を防ぐために銅合金の表面に密な酸化物膜を形成するために使用されます。高温耐性コーティング:噴霧アルミニウムベースまたはシリコンベースの高温保護コーティングは、高温酸化に効果的に抵抗する可能性があります。

3.3ナノコーティング

ナノスケール複合コーティング技術は、銅合金の電気導電率を保持しながら、表面の硬度と酸化抵抗を改善するために使用されます。

4.設計改善とアプリケーションの最適化

4.1構造設計の強化

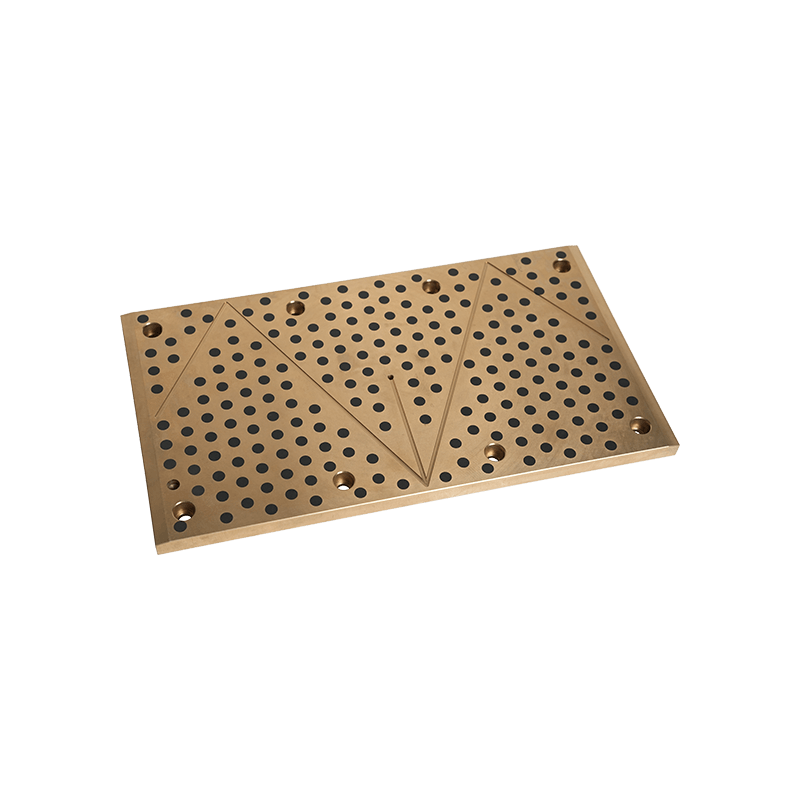

高摩擦または高温環境では、摩耗の全体的な影響を減らすために、交換可能な耐摩耗性の部品を備えた銅合金構造を設計します。

パーツジオメトリを調整して、接触ストレスを軽減して摩耗を減らします。

4.2作業環境を改善します

潤滑測定:アプリケーションで高効率潤滑剤を使用して、摩擦係数と遅延摩耗を減らします。

環境制御:酸化のリスクが高い状況では、酸化反応を減らすために湿度と酸素濃度を制御します。

5。パフォーマンス評価と継続的な最適化

5.1耐摩耗性テスト

シミュレーション実験は、摩擦および摩耗試験機を使用して実施して、異なる組成とプロセスの下での銅合金の耐摩耗性を評価しました。

実際の使用状況(荷重、温度、速度など)に基づいて材料設計を調整します。

5.2抗酸化パフォーマンステスト

酸化層の形成速度と安定性を観察するために、高温条件下で酸化実験を実施します。

顕微鏡分析(走査型電子顕微鏡、エネルギー分光分析など)を通じて抗酸化成分とプロセスを最適化します。

6.典型的なケースとアプリケーション参照

電気接点:クロム銅またはニッケル銅材料で作られており、耐摩耗性と酸化抵抗を改善するための表面の金メッキまたはニッケル処理を備えています。

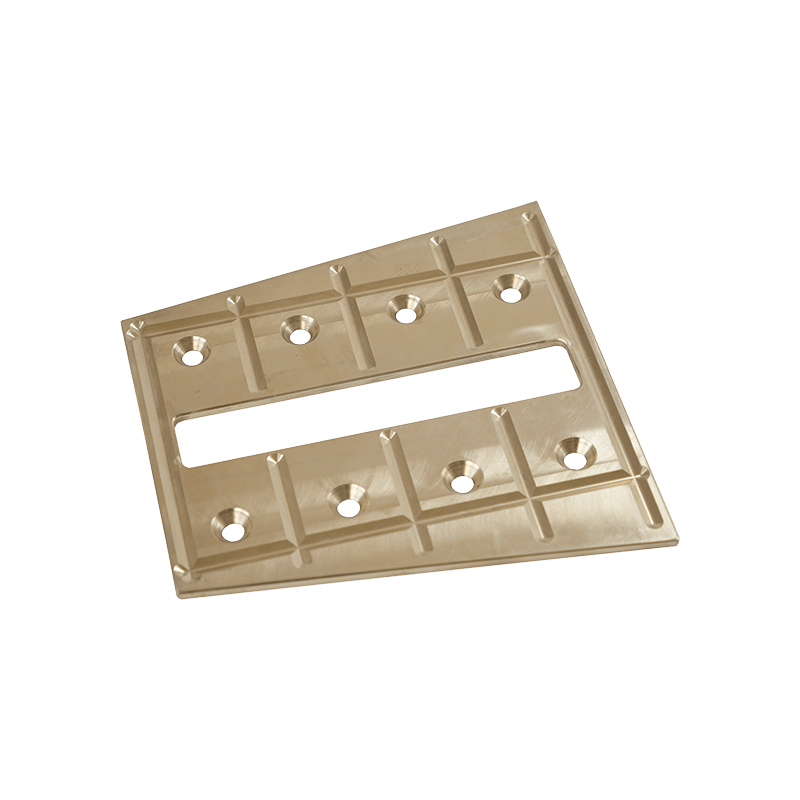

産業型:熱処理とコーティングは、そのサービス寿命を延ばすために金型の表面で行われます。

航空宇宙コンポーネント:希土類層強化銅合金を使用して、高温条件下で安定した性能を確保します。

合金組成の最適化、製造プロセスの改善、表面処理技術、合理的な設計と用途の調整により、銅合金シリーズの耐摩耗性と酸化抵抗を大幅に改善して、多様な産業ニーズを満たすことができます。

+0086-513-88690066

+0086-513-88690066