多くの機械的機器およびエンジニアリングアプリケーションでは、ガスケットはシーリングとバッファリングの重要なコンポーネントであり、そのパフォーマンスはシステムの安定性と安全性に直接影響します。標準的なガスケットは、従来の労働条件のニーズを満たすことができますが、高温、高圧、腐食性媒体、複雑なアセンブリ構造などの特別な環境に対処することはしばしば困難です。現時点では、 非標準の球面パッド 、そのユニークなジオメトリとカスタマイズされたデザインにより、非平行フランジに適応し、設置エラーを補償し、シーリングパフォーマンスの改善に大きな利点があります。

使用シナリオとパフォーマンス要件を明確にすることは、選択の前提条件です。ユーザーは、動作温度、圧力範囲、中程度の特性(酸性度とアルカリ度、溶剤タイプなど)、振動周波数、機器の空間制限などの要因を詳細に理解する必要があります。たとえば、化学パイプラインシステムでは、PTFEまたは腐食抵抗を伴う金属複合材料の球状ガスケットが必要になる場合があります。重い機械では、負荷をかける能力と疲労抵抗にもっと注意が払われます。

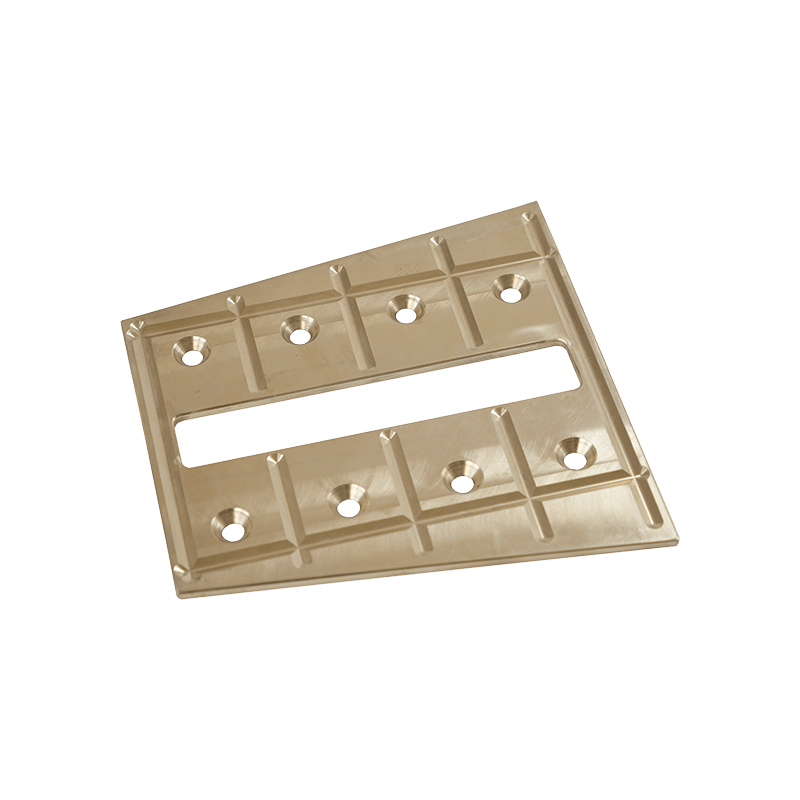

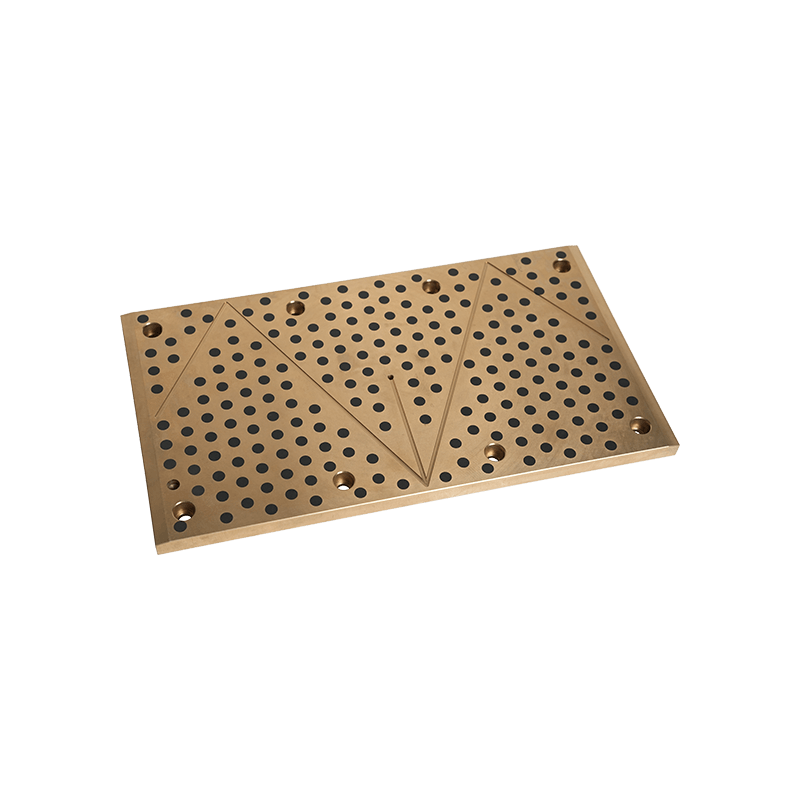

材料の選択が重要です。非標準の球状ガスケットは、以下を含むがこれらに限定されない、実際のニーズに応じてさまざまな材料で作ることができます。

金属(ステンレス鋼、銅、アルミニウムなど):高温および高圧環境に適し、強度と熱伝導率が良好です。

非金属(ゴム、グラファイト、PTFEなど):シーリングおよび腐食抵抗のための高い要件を持つ機会に適しています。

複合材料:シーリングと構造強度の両方を考慮に入れて、複雑な労働条件で広く使用されている金属と非金属の利点を組み合わせています。

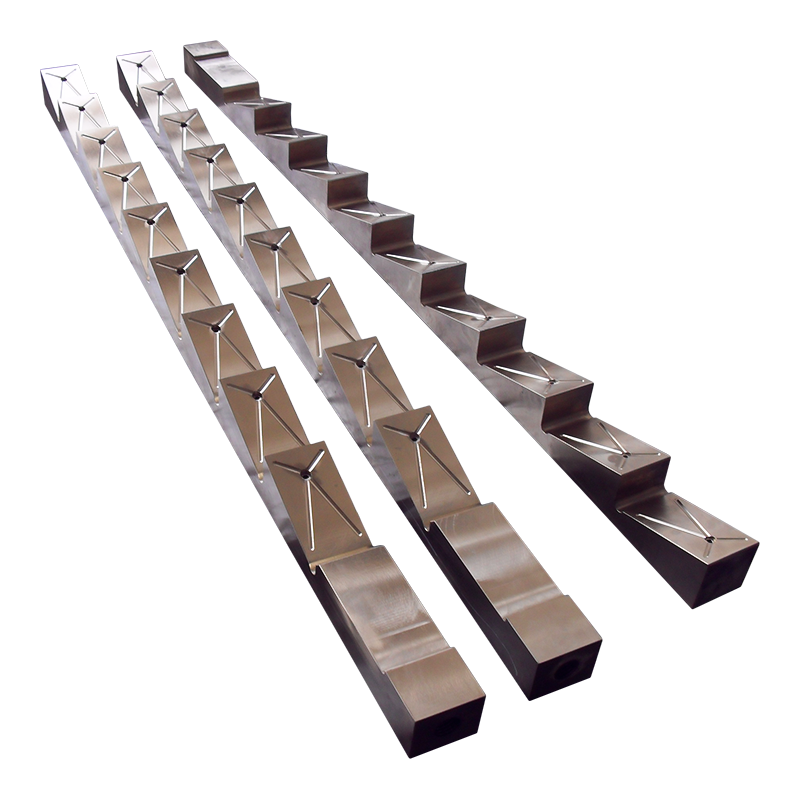

幾何学的構造とサイズのカスタマイズされたデザインは、機能的適応の中核です。球状ガスケットの設計では、曲率半径、厚さ、圧縮変形、接触面の設置プリロードなどの要因を完全に考慮して、ストレスの下で応力を均等に分布させ、フランジ間の角偏差を効果的に補償できるようにする必要があります。さらに、寸法エラーによるシーリングの故障や設置の困難を避けるために、機器インターフェイスの特定の寸法に従って正確なマッピングが必要です。

製造プロセスと品質管理は無視すべきではありません。非標準のガスケットは通常、表面仕上げと寸法の精度を確保するために、精密成形、CNC加工、3D印刷などの高度なプロセスを使用して製造されます。同時に、実際のアプリケーション要件を満たすことを確認するために、圧縮弾力性、シーリングパフォーマンス、温度抵抗などの物理的特性について最終製品を厳密にテストする必要があります。

サプライヤーの技術サポートとアフターセールスサービスも、選択プロセスにおける重要な参照要因です。プロのメーカーは、ユーザーが技術的な問題を迅速に解決し、全体的なアプリケーション効果を改善できるように、描画設計、サンプルトライアルの生産から現場でのインストールガイダンスまでのワンストップサービスを提供できます。

非標準の球状ガスケットを選択することは、単純な「形状のギャップを埋める」ではなく、物質科学、構造力学、製造技術、実用的なアプリケーションエクスペリエンスを含む体系的なプロジェクトです。労働条件を包括的に分析し、合理的に一致する材料と構造を分析し、専門的な技術サポートに依存することによってのみ、特別環境での非標準球状ガスケットの高性能、長寿命、安定した操作を真に達成できます。

+0086-513-88690066

+0086-513-88690066