の耐摩耗性とサービスの寿命 自己潤滑スクレーパーベアリング そのコアパフォーマンス指標であり、機器の運用効率とメンテナンスコストに直接影響します。以下は、材料の特性、作業原則、影響要因、実際のパフォーマンスの側面から詳細に耐摩耗性とサービス生活のパフォーマンスを分析します。

抵抗性能を摩耗させます

材料の特性により、耐摩耗性が決まります

金属マトリックスと複合材料

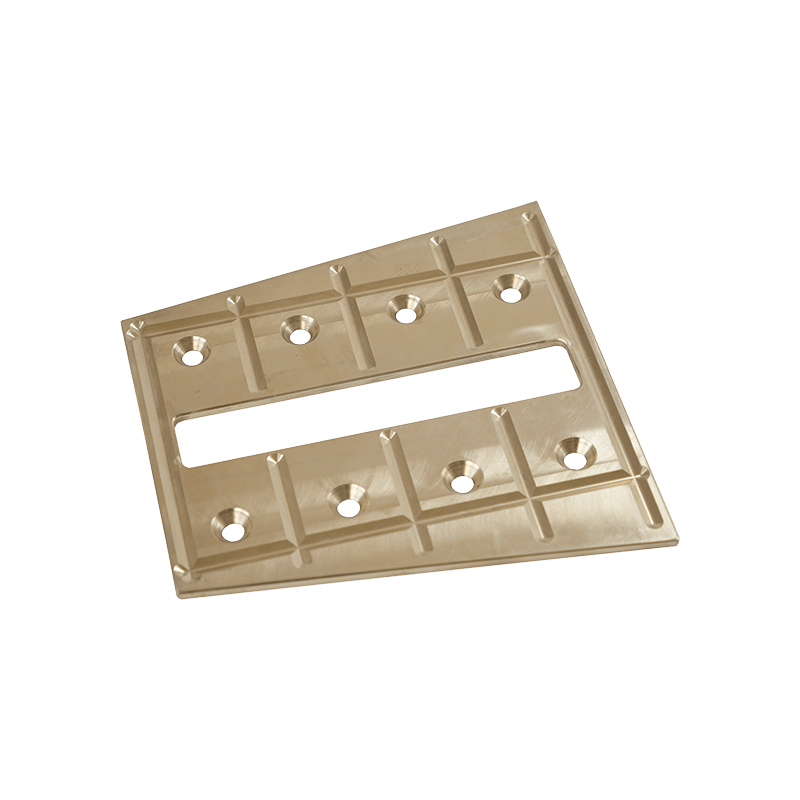

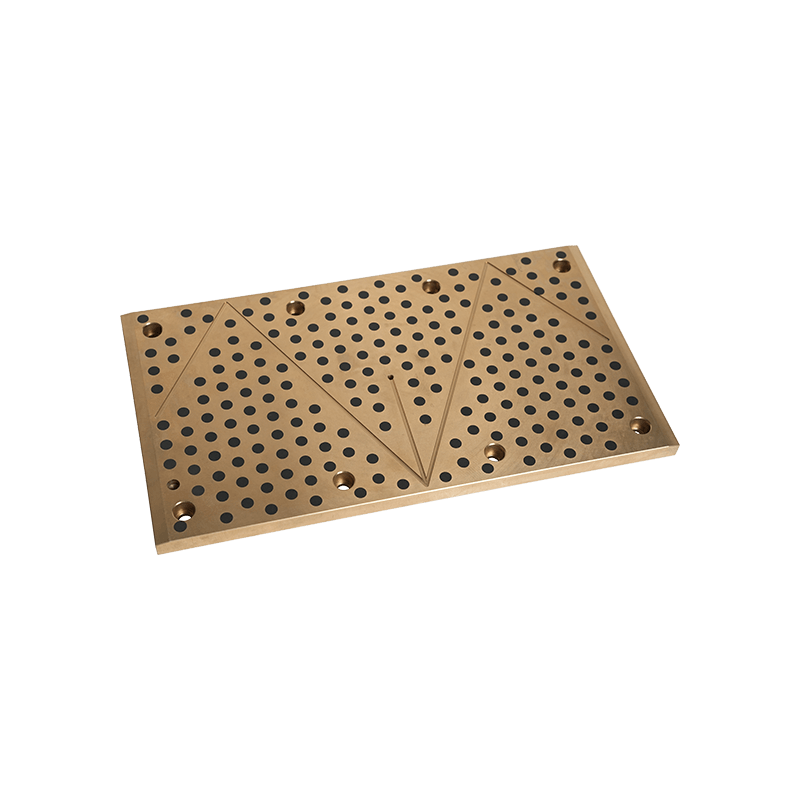

自己潤滑スクレーパーベアリングは、通常、金属基質(銅、鋼、アルミニウム合金など)と埋め込まれた自己潤滑材料(グラファイト、PTFE、ナイロン、モスなど)で構成されます。これらの材料には優れた摩擦抵抗があります。

グラファイト:優れた乾燥摩擦潤滑能力を提供し、高温または低速動作条件に適しています。

PTFE(ポリテトラフルオロエチレン):高湿度または腐食性環境に適した摩擦係数が非常に低く、化学的安定性が優れています。

ナイロン:中程度と低荷重のアプリケーションシナリオに適した、耐摩耗性と靭性の両方があります。

均等に分布した潤滑材料

自己潤滑材料は、粒子またはコーティングのベアリング表面に埋め込まれ、動き中に潤滑成分を徐々に放出し、摩擦と摩耗を減らします。

低摩擦係数の利点

自己潤滑スクレーパーベアリングの摩擦係数は通常0.03〜0.2の間で、これは従来のローリングまたはスライドベアリングの摩擦よりもはるかに低いです。摩擦係数が低いと、エネルギー損失が減少するだけでなく、表面摩耗速度も大幅に低下します。

さまざまな労働条件に適応します

自己潤滑スクレーパーベアリングの耐摩耗性は、乾燥、湿気、高温、または腐食性の環境で優れています。例えば:

高湿度環境では、PTFE材料は安定した潤滑特性を維持できます。

高温環境では、グラファイト材料は潤滑剤を継続的に提供できます。

サービスライフパフォーマンス

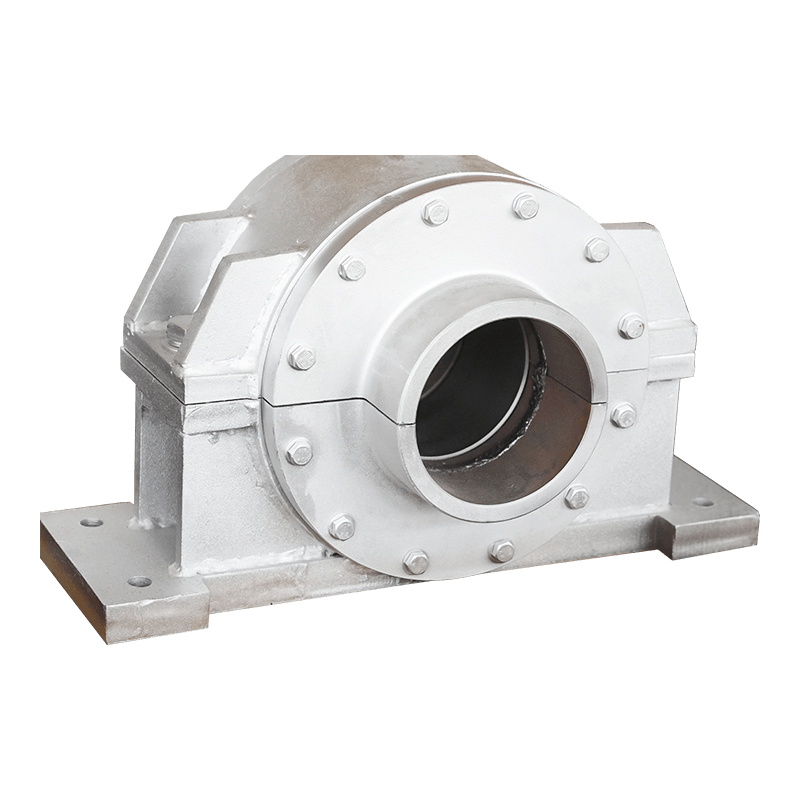

ロングライフデザイン

自己潤滑スクレーパーベアリングは、外部潤滑剤を必要とせずに長時間実行できるように設計されています。摩擦を減らし、乾燥した研削を防ぐことにより、通常、従来のベアリングよりも長く続きます。

通常の動作条件下では、高品質の自己潤滑スクレーパーベアリングは数年以上続く可能性があり、特定の生活は負荷、速度、環境条件に依存します。

サービス生活に影響する要因

負荷:

高負荷は、ベアリング面での摩耗を加速し、サービス寿命を短くします。したがって、適切なキャリカル容量を選択することが重要です。

スピード :

高速操作は、摩擦熱の増加につながる可能性があり、潤滑材料の有効性が低下する可能性があります。適切な材料と設計は、速度に応じて選択する必要があります。

環境条件:

腐食性媒体、ほこり、または高温は、ベアリングの老化と摩耗を加速させる可能性があります。たとえば、化学植物や海洋環境では、強い腐食抵抗を持つ材料を選択する必要があります。

インストールの正確性:

誤った設置により、ベアリングがロードまたはストレスがかかるため、サービス寿命が短くなります。

実際のアプリケーションでのパフォーマンス

産業用輸送機器:

スクレーパーコンベアまたはチェーンドライブシステムでは、自己潤滑されたスクレーパーベアリングは通常、中程度の負荷や中速度に耐えることができ、最大数万時間のサービス寿命があります。

食品加工業界:

食品安全基準(FDA認定など)への準拠により、自己潤滑されたスクレーパーベアリングは、頻繁に交換することなく食品加工装置でうまく機能します。

農業機械:

高い粉塵環境では、セルフ潤滑スクレーパーベアリングのシーリングデザインと自己潤滑特性により、長い間安定して動作することができます。

耐摩耗性を改善し、サービスの寿命を延ばす方法

材料の選択を最適化します

特定の作業条件に応じて、適切な材料の組み合わせを選択します。例えば:

高負荷シナリオ:mos₂またはグラファイトを含む複合材料を選択します。

高湿度シナリオ:PTFEまたはナイロン素材を選択します。

改善されたデザイン

ベアリングの厚さを増やすか、多層構造を採用して、負荷をかける能力と耐摩耗性を改善します。

耐摩耗性コーティング(硬い酸化物やセラミックコーティングなど)をベアリング表面に追加すると、耐摩耗性がさらに向上します。

定期的な検査とメンテナンス

ベアリングの摩耗状態を定期的にチェックし、時間内に表面のほこりや不純物をきれいにします。

極端な動作条件では、外部潤滑剤を適切に補充してサービス寿命を延ばすことができます。

動作条件を最適化します

過負荷操作を回避するための荷重と速度を制御します。

機器のシーリング性能を改善し、ベアリングに入る外部汚染物質を減らします。

科学的選択と使用を通じて、自己潤滑スクレーパーベアリングは、機器の信頼性と経済性を大幅に改善できます。

+0086-513-88690066

+0086-513-88690066