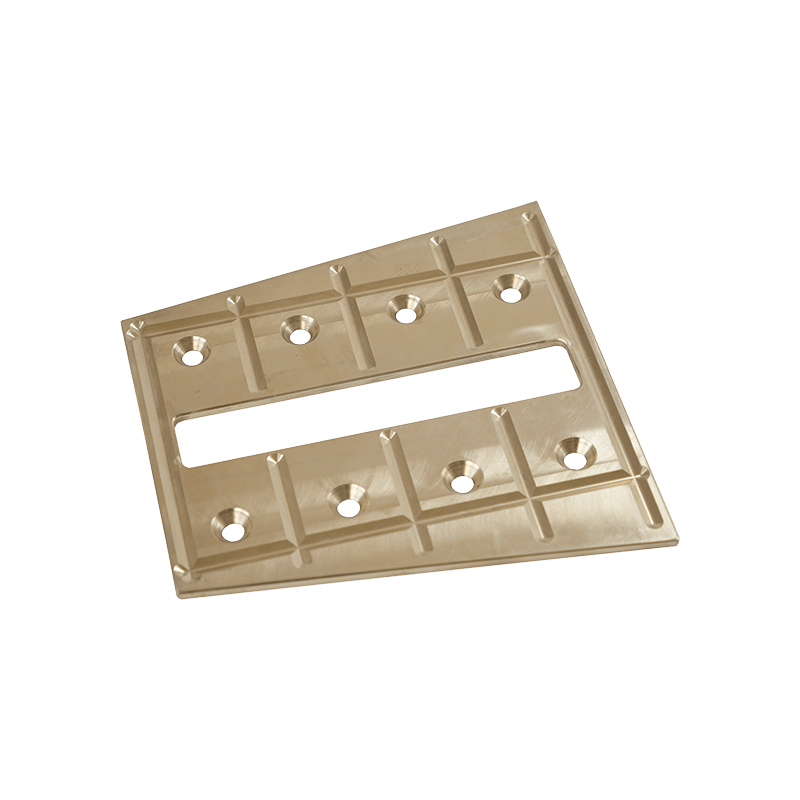

鋼と銅の複合ベアリングプレートの紹介

鋼と銅の複合ベアリングプレート は、鋼の強度と銅の優れた熱特性および摩擦特性を組み合わせた人工材料です。独自の構造により、高負荷および高温環境などの要求の厳しい産業用途での性能を発揮します。高温下での動作を理解することは、発熱が性能、耐摩耗性、寿命に影響を与える可能性がある重機、タービン、自動車部品などの用途にとって重要です。

材料組成と熱特性

鋼と銅の複合ベアリングプレートは、通常、構造支持のための鋼製裏打ちと、摩擦低減と熱伝導のための銅合金表面層で構成されます。銅層は、多くの場合、熱間圧延や拡散接合などのプロセスを通じて鋼基板に接合されます。この組み合わせにより、次のことが保証されます。

- 高い熱伝導性:銅は摺動接触時に発生する熱を効率よく放散します。

- 構造の安定性: スチールは重い負荷がかかっても機械的強度を維持します。

- 熱膨張互換性: 制御された膨張により反りを最小限に抑え、接触精度を維持します。

高温におけるパフォーマンスファクター

鋼と銅の複合ベアリングプレートが高温でどのように機能するかを決定する要因はいくつかあります。

- 銅層の軟化: 銅の耐力は温度とともに低下し、耐摩耗性に影響を与える可能性があります。

- スチール基板の完全性: スチールは高い機械的強度を維持しますが、銅とは異なる膨張をする可能性があり、適切に接着されていない場合は内部応力が発生します。

- 酸化: 高温により銅表面の酸化が促進され、摩擦や潤滑に影響を与える可能性があります。

- 潤滑性能: 高温では、金属間の接触を防ぎ、摩耗を最小限に抑えるために、適切な潤滑が不可欠です。

高温での挙動の試験方法

鋼と銅の複合ベアリングプレートの高温用途への適合性を評価するために、エンジニアはさまざまな試験方法を使用します。

- 熱サイクル試験: 加熱と冷却を繰り返して、寸法安定性と接合の完全性を評価します。

- 高温での摩耗テスト: シミュレートされた動作負荷下での表面摩耗率を測定します。

- 耐酸化性の評価: 銅の表面を制御された高温環境にさらして、腐食や変色を監視します。

- 摩擦係数の測定: さまざまな温度下での滑り挙動を測定し、エネルギー損失と潤滑の必要性を予測します。

実用的なパフォーマンス指標

高温でのパフォーマンスは、多くの場合、いくつかの重要な指標を使用して定量化されます。以下の表は、工業用鋼と銅の複合ベアリング プレートで観察される一般的な範囲をまとめたものです。

| メトリック | 代表値 | コメント |

| 最高使用温度 | 250~300℃ | 銅合金の組成と潤滑によって異なります。 |

| 熱伝導率 | 200~400W/m・K | 効率的な放熱を確保します。 |

| 熱膨張係数 | 12~17×10⁻⁶ /℃ | スチール層と銅層のバランスが取れています。 |

| 摩擦係数 | 0.08~0.15(潤滑時) | 低摩擦により、負荷時の摩耗が軽減されます。 |

高温環境でのアプリケーション

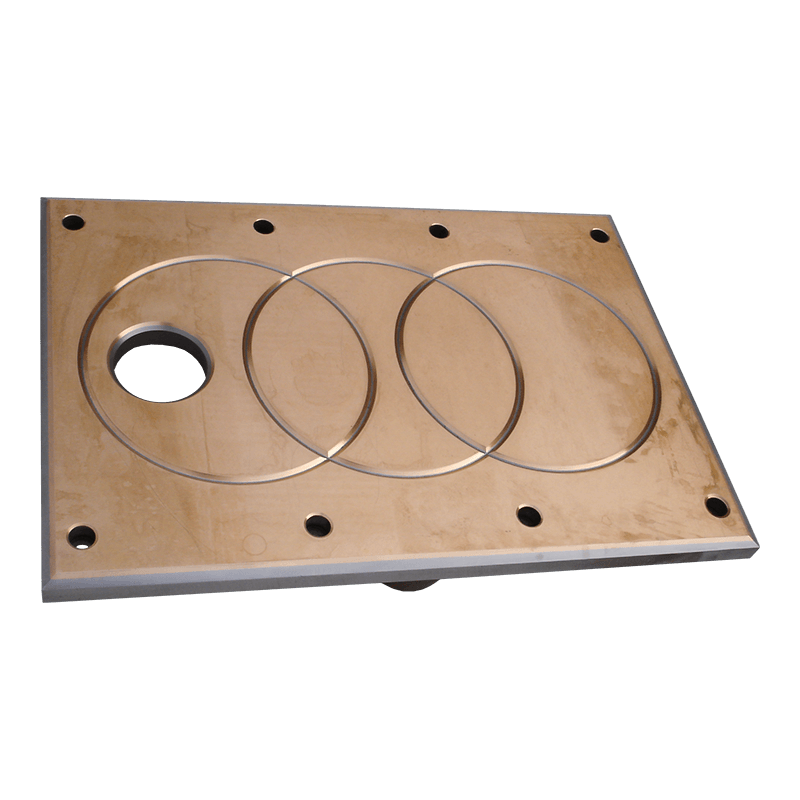

鋼と銅の複合軸受プレートは、高温と重荷重が集中する用途に特に適しています。典型的な使用例は次のとおりです。

- 産業用タービンおよび発電機: 回転機器のベアリングは、耐荷重能力を維持しながら熱を放散する必要があります。

- 自動車エンジンおよびトランスミッション: エンジンの熱にさらされるベアリングには、軟化に耐え、摩擦安定性を維持する材料が必要です。

- 重機およびプレス: 高い機械的ストレスと摩擦加熱の組み合わせにより、耐久性のある複合プレートが必要となります。

高温耐久性に関する設計上の考慮事項

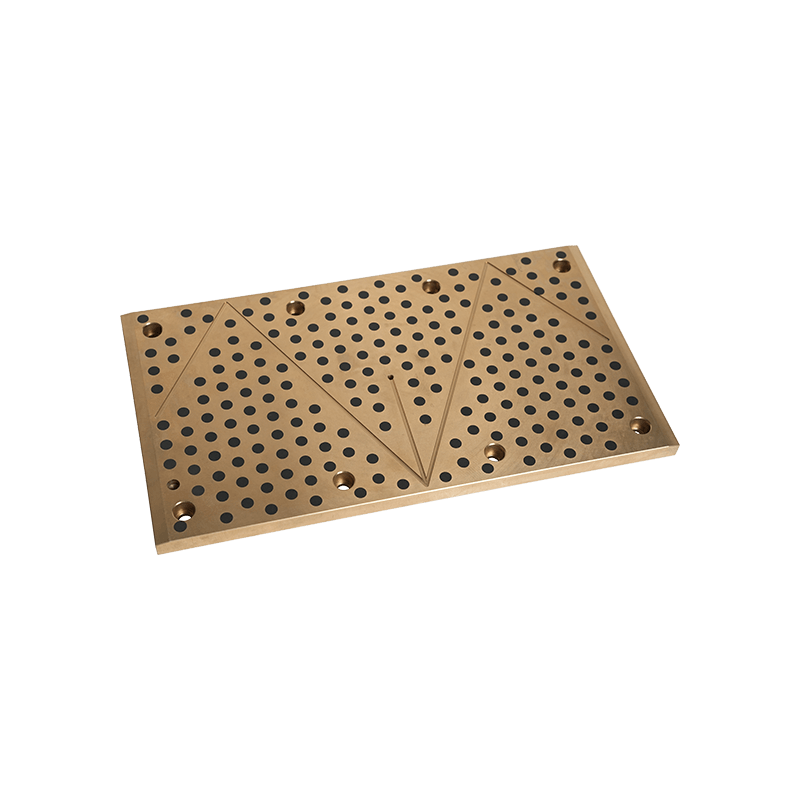

高温性能を最大化するには、慎重な設計が必要です。重要な考慮事項は次のとおりです。

- 耐クリープ性の高い銅合金を選定。

- 最適化された接合技術により、鋼鉄層と銅層の間の剥離を防止します。

- 高温下でも摩擦制御を維持するための表面仕上げと潤滑チャネル。

- 内部応力や歪みを避けるために熱膨張と収縮を考慮します。

メンテナンスと監視

優れた材料特性であっても、高温性能を維持するにはモニタリングとメンテナンスが不可欠です。戦略には次のようなものがあります。

- 表面の磨耗や変形がないか定期的に検査します。

- 潤滑スケジュールは高温に合わせて調整され、金属間の接触を防ぎます。

- 不均一な熱分布や潜在的な故障点を示すホットスポットを検出する熱画像処理。

結論

鋼と銅の複合ベアリングプレートは、鋼の強度と銅の熱特性の組み合わせにより、高温環境で強力な性能を発揮します。適切な材料の選択、接着、表面処理、および潤滑が、耐摩耗性、寸法安定性、および熱下での低摩擦を維持するための鍵となります。これらの複合プレートは、適切に設計および維持されれば、高温と負荷条件が共存する産業機械、自動車エンジン、重機において信頼性の高い動作を実現します。

+0086-513-88690066

+0086-513-88690066