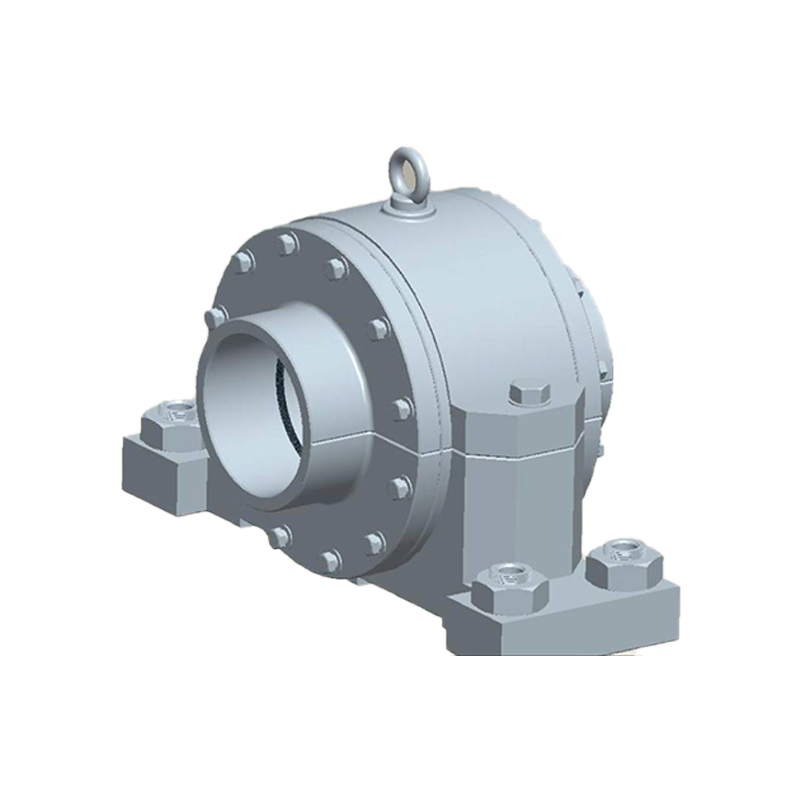

動的な作業条件に適応するという点では、自己潤滑スクレーパーベアリングは、主に独自の潤滑メカニズム、材料選択、構造設計、包括的なパフォーマンスの最適化に依存しています。以下は詳細な分析です。

潤滑メカニズムの動的応答

自己潤滑スクレーパーベアリングは、摩擦と摩耗を減らすために、組み込みの固体潤滑剤を介した操作中に潤滑膜を形成します。可変荷重や速度などの動的な作業条件下では、潤滑膜はこれらの変化に迅速に対応して、安定した潤滑効果を維持する必要があります。固体潤滑剤を徐々に放出し、摩擦熱の作用下で摩擦表面に移動して、変化する労働条件に適応するために動的な潤滑膜を形成します。

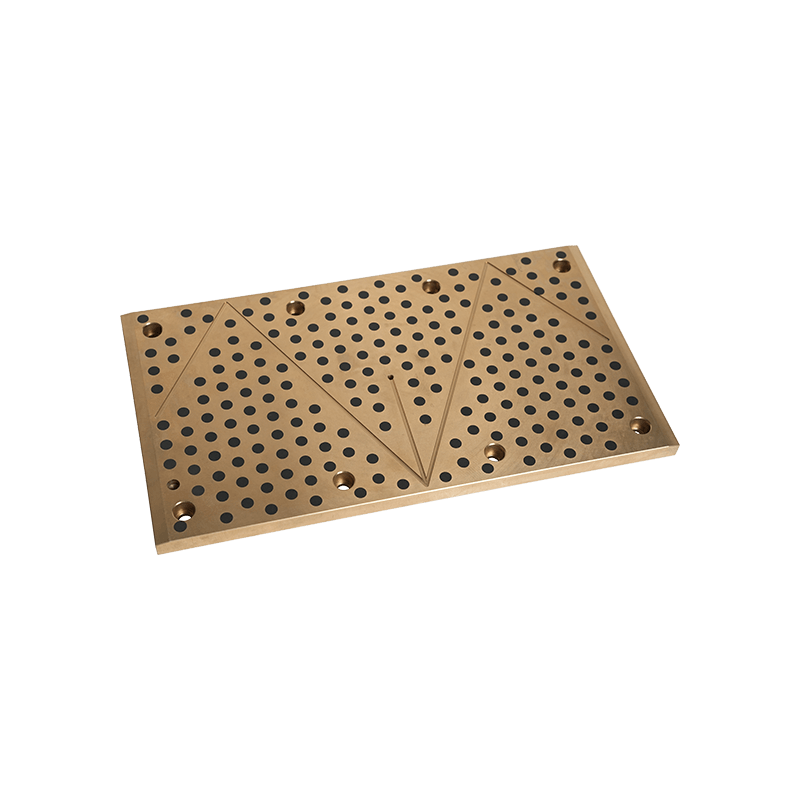

材料選択の最適化

動的な作業条件下での自己潤滑スクレーパーベアリングの安定性と信頼性を確保するために、優れた耐摩耗性、耐食性、高温抵抗、その他の特性を持つ材料を選択する必要があります。これらの材料は、厳しい労働条件下で安定した性能を維持し、ベアリングのサービス寿命を延長することができます。同時に、材料の選択は、潤滑膜の安定した形成と維持を確保するために、固体潤滑剤との互換性を考慮する必要があります。

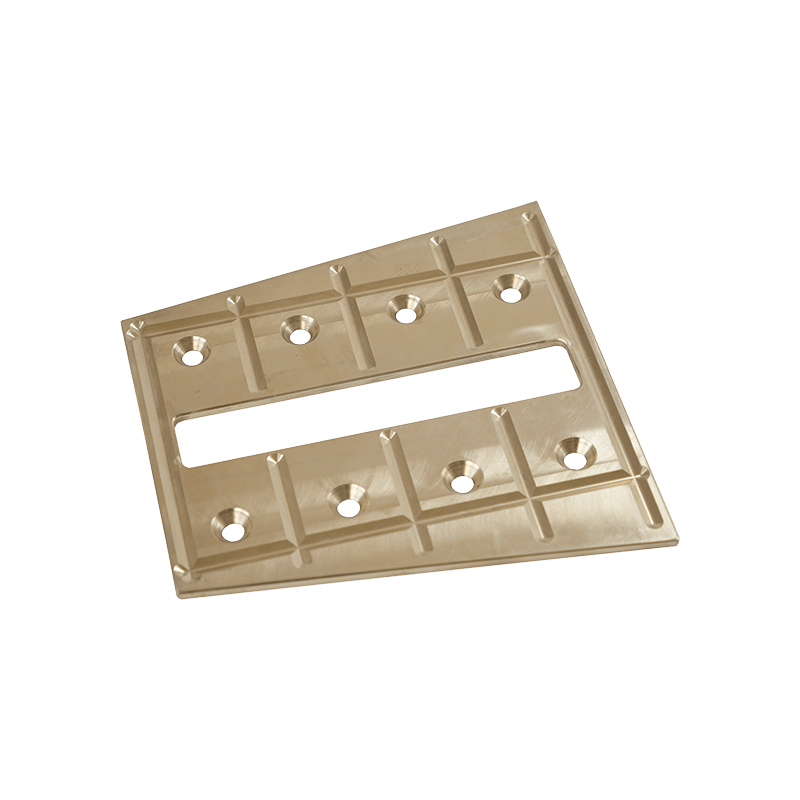

構造設計の合理性

合理的な構造設計は、のパフォーマンスにとって重要です 自己潤滑スクレーパーベアリング 動的な労働条件下で。スクレーパーの設計により、摩擦面での潤滑剤の均一な分布が確保され、局所潤滑が不十分または過剰な潤滑を避ける必要があります。さらに、ベアリングのシーリング設計は、外部の不純物がベアリングの内部に侵入し、潤滑フィルムの安定性とベアリングのパフォーマンスに影響を与えるのを防ぐために、動的条件下でニーズを考慮する必要があります。

パフォーマンスの最適化のための包括的な手段

動的な条件下での自己潤滑スクレーパーベアリングのパフォーマンスをさらに向上させるために、次の包括的な測定値をとることができます。

潤滑フィルムの厚さ制御:固体潤滑剤の製剤と分布を最適化することにより、潤滑膜の厚さが最適範囲内で制御され、摩擦性能と耐摩耗性が向上します。

動的パフォーマンス分析:シミュレーション分析または実験テスト方法を使用して、動的条件下でのベアリングのパフォーマンスを詳細に研究して、潜在的な問題を発見し、それらを最適化します。

条件の監視と調整:ベアリング振動、温度、およびその他のパラメーターのリアルタイム監視により、動的条件下での異常な条件をタイムリーに発見および処理して、ベアリングの安定した動作を確保できます。

メンテナンスとケア:ベアリングを定期的に維持およびケアし、潤滑フィルムの状態と摩耗を確認し、ベアリングのサービス寿命を延長するために、重度の摩耗した部品をタイムリーに交換します。

自己潤滑スクレーパーベアリングは、動的な労働条件下でのニーズに効果的に適応し、潤滑メカニズムの動的な応答、材料選択の最適化、パフォーマンス最適化の包括的な測定値の最適化、レーチつ高い、自己潤滑スクレーパーベアリングがベアリングの安定した動作と長期的信頼性を確保できます。

+0086-513-88690066

+0086-513-88690066